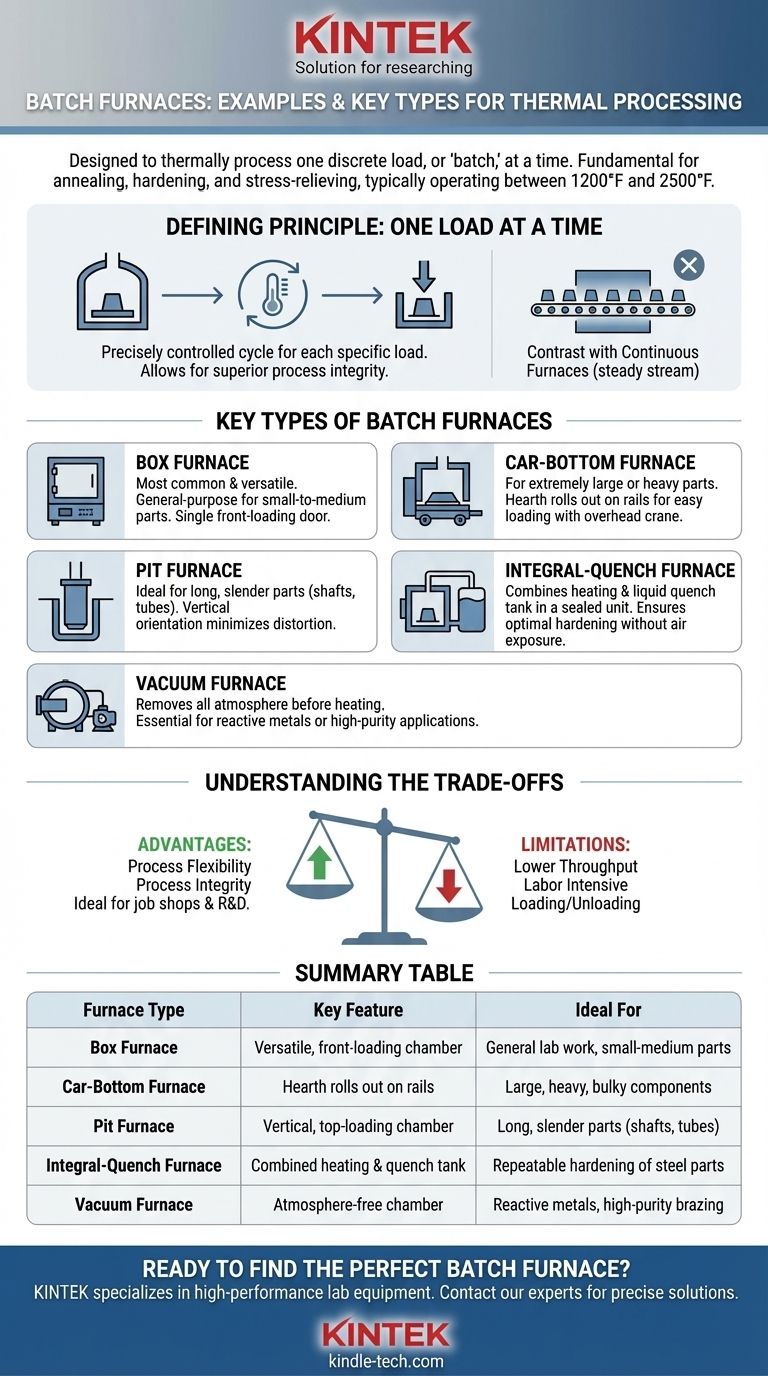

Les exemples courants de fours à chargement discontinu comprennent le four à boîte, le four à sole roulante, le four à fosse et le four à trempe intégrale. Ces unités sont conçues pour traiter thermiquement les matériaux par une charge discrète, ou « lot », à la fois. Fonctionnant souvent à des températures comprises entre 1200 °F et 2500 °F, ils constituent des outils fondamentaux pour les traitements thermiques tels que le recuit, la trempe et la relaxation des contraintes dans de nombreuses industries.

Le terme « four à chargement discontinu » décrit une méthode de traitement thermique — chauffer une seule charge définie à la fois — plutôt qu'une conception spécifique. Le bon type de four à chargement discontinu est choisi en fonction de la taille de la pièce, du volume de production et des exigences atmosphériques et thermiques spécifiques du processus.

Le principe définissant du traitement par lots

Un four à chargement discontinu est fondamentalement différent d'un four continu, qui traite un flux constant de matériaux. Cette approche lot par lot offre des avantages distincts pour des applications spécifiques.

Concept de base : une charge à la fois

La caractéristique déterminante est son cycle de fonctionnement : charger le matériau, exécuter le processus de chauffage (et de refroidissement) du début à la fin, puis décharger le matériau. Cela permet un contrôle précis du profil thermique pour chaque charge spécifique.

Fonction clé : traitement thermique contrôlé

Les fours à chargement discontinu sont les bêtes de somme pour une vaste gamme de processus thermiques. Cela comprend le vieillissement, le recuit (adoucissement), le brasage, la trempe, le frittage (fusion de poudre en un solide) et le revenu (amélioration de la ténacité).

Caractéristique critique : contrôle de l'atmosphère

De nombreux processus avancés ne peuvent tolérer la présence d'oxygène à haute température. Les fours à chargement discontinu excellent dans la création d'environnements contrôlés, les deux types courants étant les fours à atmosphère protectrice et les fours à vide, qui empêchent l'oxydation et d'autres réactions chimiques indésirables.

Types clés de fours à chargement discontinu expliqués

Bien que tous fonctionnent selon le principe du lot, leurs conceptions physiques sont adaptées à différents besoins.

Four à boîte

Le four à boîte est la conception la plus courante et la plus polyvalente, essentiellement une boîte à température contrôlée avec une seule porte de chargement frontale. C'est le choix privilégié pour les travaux de laboratoire à usage général et le traitement thermique d'une grande variété de pièces de petite à moyenne taille.

Four à sole roulante

Pour les pièces extrêmement grandes ou lourdes, le four à sole roulante est idéal. Toute sa sole (plancher) est montée sur une « voiture » qui roule sur des rails. Cela permet de charger directement des composants lourds sur la sole à l'aide d'une grue aérienne avant de les faire rouler dans la chambre du four.

Four à fosse

Un four à fosse est une chambre cylindrique installée verticalement dans une fosse du sol de l'installation. Les pièces sont chargées par le haut à l'aide d'un palan. Cette conception est parfaite pour les pièces longues et minces comme les arbres ou les tubes, car l'orientation verticale minimise l'affaissement et la distorsion pendant le chauffage.

Four à trempe intégrale

Également appelé four à « trempe scellée », il s'agit d'un système plus complexe qui combine la chambre de chauffage et un réservoir de trempe liquide (généralement de l'huile) en une seule unité scellée. Après le chauffage, la charge est automatiquement transférée au réservoir de trempe sans jamais être exposée à l'air extérieur, garantissant une trempe optimale et une finition de surface propre.

Four à vide

Un four à vide est un type spécialisé qui élimine toute atmosphère de la chambre avant le chauffage. C'est la forme ultime de contrôle de l'atmosphère, essentielle pour traiter des métaux très réactifs (comme le titane) ou pour des applications de haute pureté comme le brasage dans les industries aérospatiale et médicale.

Comprendre les compromis

Le choix d'un four à chargement discontinu implique de trouver un équilibre entre la flexibilité et le volume de production.

Avantage : flexibilité du processus

Les fours à chargement discontinu sont inégalés dans leur flexibilité. Vous pouvez exécuter des pièces complètement différentes avec des cycles de chauffage différents les unes après les autres, ce qui les rend parfaits pour les ateliers d'usinage, la recherche et le développement, et la production à mélange élevé et faible volume.

Avantage : intégrité du processus

Pour les applications sensibles, la nature scellée de nombreuses conceptions à chargement discontinu (en particulier la trempe intégrale et le vide) offre un contrôle et une intégrité de processus supérieurs par rapport à de nombreuses conceptions continues.

Limite : débit inférieur

Le principal inconvénient est un débit inférieur. Le cycle de chargement, de chauffage, de refroidissement et de déchargement est intrinsèquement moins efficace pour la production de masse de pièces identiques qu'un four continu, où les pièces sont constamment en mouvement.

Limite : main-d'œuvre et manutention

Le traitement par lots nécessite souvent plus d'intervention manuelle pour charger et décharger chaque lot, tandis que les systèmes continus sont plus facilement automatisés pour la production à grand volume.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera la configuration idéale du four.

- Si votre objectif principal est le travail de laboratoire à usage général ou le traitement thermique de pièces variées : Un four à boîte offre la plus grande polyvalence et le meilleur rapport coût-efficacité.

- Si votre objectif principal est de traiter des composants très grands, lourds ou volumineux : Un four à sole roulante est conçu pour un chargement facile et un chauffage uniforme de pièces massives.

- Si votre objectif principal est d'éviter la distorsion des pièces longues et minces comme les arbres : Un four à fosse offre l'orientation verticale idéale pour maintenir la rectitude.

- Si votre objectif principal est la trempe répétable et de haute qualité des pièces en acier : Un four à trempe intégrale offre un contrôle atmosphérique précis et une trempe immédiate en un seul cycle.

- Si votre objectif principal est le brasage ou le traitement de métaux réactifs sans aucune contamination : Un four à vide est le seul choix pour garantir un environnement de traitement ultra-pur.

Comprendre ces conceptions de base vous permet de sélectionner l'outil précis pour vos besoins spécifiques de traitement thermique.

Tableau récapitulatif :

| Type de four | Caractéristique clé | Idéal pour |

|---|---|---|

| Four à boîte | Chambre polyvalente à chargement frontal | Travaux de laboratoire généraux, pièces petites à moyennes |

| Four à sole roulante | Sole roulant sur rails | Composants volumineux, lourds et encombrants |

| Four à fosse | Chambre verticale à chargement par le haut | Pièces longues et minces (arbres, tubes) |

| Four à trempe intégrale | Chambre de chauffage et réservoir de trempe combinés | Trempe répétable des pièces en acier |

| Four à vide | Chambre sans atmosphère | Métaux réactifs, brasage de haute pureté |

Prêt à trouver le four à chargement discontinu parfait pour les besoins de traitement thermique de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris une gamme complète de fours à chargement discontinu pour le recuit, la trempe, le brasage et plus encore. Nos experts vous aideront à sélectionner le bon modèle — qu'il s'agisse d'un four à boîte polyvalent pour la R&D ou d'un four à vide spécialisé pour les matériaux sensibles — garantissant un contrôle précis de la température et l'intégrité du processus. Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel gaz est utilisé dans un four à moufle ? Choisir la bonne atmosphère pour votre processus de laboratoire

- Quel est le principe du four à moufle ? Obtenir un chauffage pur, précis et à haute température

- De quoi se compose un four à moufle ? Un guide de ses 3 systèmes principaux pour un traitement pur à haute température

- Pourquoi est-il important de durcir l'acier ? Pour obtenir une résistance et une tenue à l'usure supérieures

- Quelles sont les règles de sécurité pour tous les processus de chauffage en laboratoire ? Un guide pour prévenir les accidents