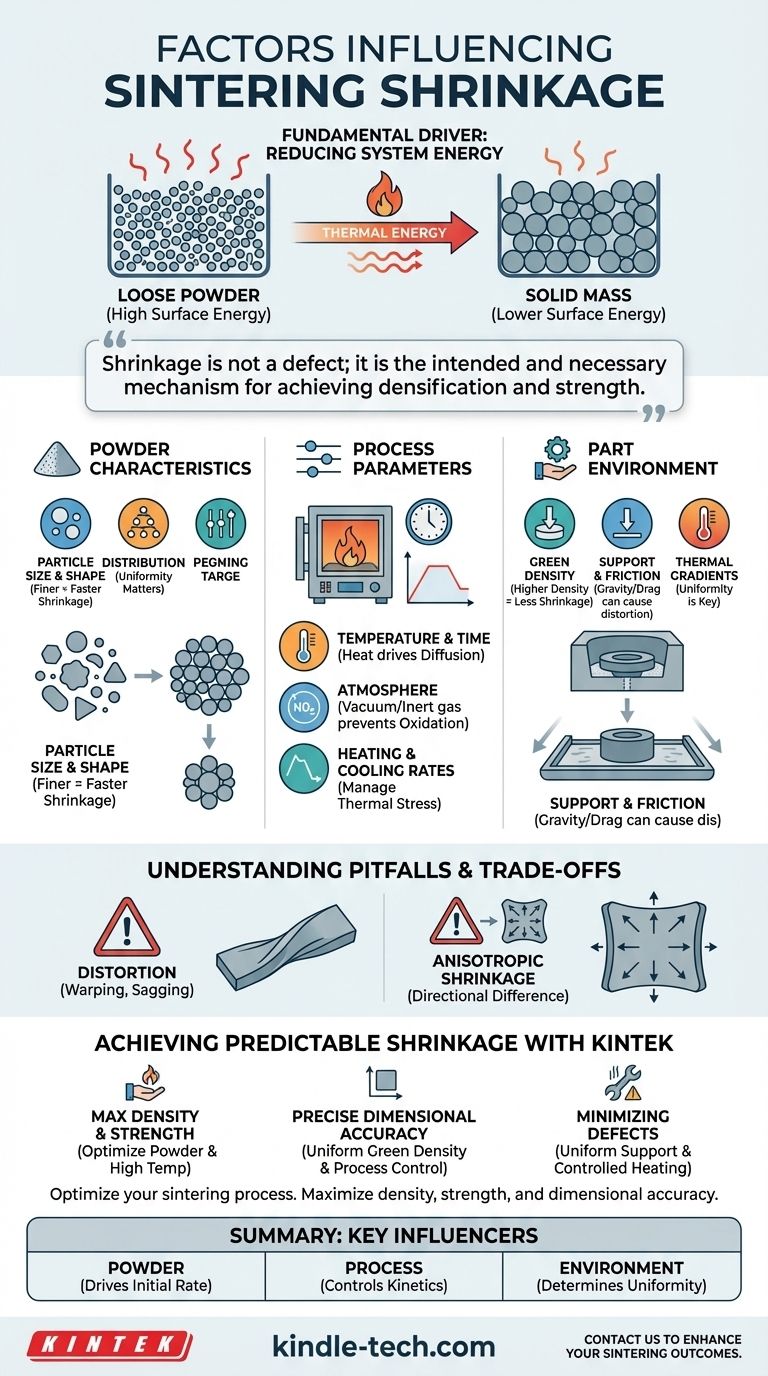

Fondamentalement, le retrait lors du frittage est régi par trois catégories principales de facteurs : les caractéristiques intrinsèques du matériau pulvérulent, les paramètres spécifiques du processus que vous contrôlez et l'environnement physique de la pièce. Ce processus est motivé par un besoin fondamental de réduire l'énergie de surface du système, ce qui se manifeste par la consolidation de la poudre meuble en un objet solide et dense.

Le retrait n'est pas un défaut du frittage ; c'est le mécanisme prévu et nécessaire pour obtenir la densification et la résistance. L'objectif n'est pas d'éliminer le retrait, mais de le comprendre et de le contrôler précisément pour produire une pièce avec les dimensions et les propriétés finales souhaitées.

Le moteur fondamental : Réduire l'énergie du système

Avant de pouvoir contrôler le retrait, vous devez comprendre pourquoi il se produit. L'ensemble du processus est le résultat de la thermodynamique, où le matériau recherche son état d'énergie le plus bas possible.

De la poudre meuble à une masse solide

Un volume de poudre meuble présente une quantité immense de surface par rapport à un bloc solide du même matériau. Cette vaste surface correspond à un état élevé d'énergie de surface. Le frittage fournit l'énergie thermique nécessaire aux atomes pour se déplacer et se réorganiser afin de minimiser cette énergie.

La tension superficielle comme force motrice

À haute température, bien en dessous du point de fusion du matériau, les atomes acquièrent suffisamment de mobilité pour diffuser. La tension superficielle, la même force qui fait que les gouttelettes d'eau prennent une forme sphérique, agit sur les surfaces des particules de poudre. Elle attire les atomes des surfaces des particules vers les « cols » qui se forment entre elles, provoquant la fusion des particules et la réduction des pores (espaces vides).

Le mécanisme de transport de masse

Cette réduction de volume se produit par plusieurs étapes. Initialement, les particules se réagencent dans un arrangement plus dense. Ensuite, le transport de matière commence, principalement par diffusion, où les atomes se déplacent le long des joints de grains pour combler les pores internes. À mesure que ces pores se ferment, le volume global de la pièce diminue, entraînant un retrait.

Facteurs clés que vous pouvez contrôler

La gestion du retrait nécessite de manipuler les variables qui influencent la vitesse et l'étendue de la diffusion atomique et de la consolidation de la matière.

Caractéristiques de la poudre

Le matériau de départ est votre premier et plus critique levier. La taille, la forme et la distribution des particules de poudre dictent comment elles s'empilent et la quantité initiale d'espace poreux. Les poudres plus fines ont une énergie de surface plus élevée et se frittent plus facilement, entraînant généralement un retrait plus important et plus rapide.

Tassement et densité à vert

La densité à vert fait référence à la densité de la pièce après qu'elle a été compactée mais avant le frittage. Une pièce avec une densité à vert plus élevée a moins de volume poreux interne au départ. Par conséquent, elle subira moins de retrait pour atteindre sa densité finale. Un tassement uniforme est essentiel pour un retrait prévisible et constant.

Température et temps de frittage

La température est le paramètre le plus puissant. Des températures plus élevées fournissent plus d'énergie thermique, augmentant considérablement le taux de diffusion atomique et accélérant la densification et le retrait. La durée à la température maximale détermine également la mesure dans laquelle le processus se déroule jusqu'à sa conclusion.

Atmosphère de frittage

L'atmosphère à l'intérieur du four — qu'il s'agisse d'un vide, d'un gaz inerte comme l'argon ou d'une atmosphère réductrice — est cruciale. Elle empêche l'oxydation, qui peut inhiber la diffusion et arrêter le processus de frittage. L'atmosphère peut également influencer la chimie de surface, affectant directement la facilité avec laquelle les atomes peuvent se déplacer.

Vitesse de chauffage et de refroidissement

La vitesse à laquelle vous chauffez et refroidissez la pièce est importante. Un chauffage rapide peut créer des différences de température importantes entre la surface et le cœur d'une pièce, provoquant des contraintes thermiques et des fissures. La vitesse de refroidissement influence la microstructure finale et peut également introduire des contraintes si elle n'est pas gérée avec soin.

Comprendre les pièges et les compromis

Un retrait idéal est uniforme et prévisible. En réalité, plusieurs forces agissent contre cela, entraînant des défauts de fabrication courants.

Retrait par rapport à la distorsion

Bien que le retrait soit souhaité, un retrait non uniforme entraîne une distorsion. Cela comprend le gauchissement, la torsion ou un manquement général aux tolérances dimensionnelles. Le principal défi du frittage est d'obtenir le retrait cible sans introduire de distorsion inacceptable.

L'influence de la gravité et de la friction

Pendant le frittage, la pièce devient molle et sensible aux forces externes. La gravité peut provoquer l'affaissement de sections non supportées ou de longues portées. De même, la friction entre la pièce et la surface sur laquelle elle repose peut contraindre le retrait dans une zone tout en le permettant dans d'autres, générant des contraintes internes pouvant entraîner une déformation ou une fissuration.

Retrait anisotrope

Le retrait anisotrope se produit lorsque la pièce se contracte selon des degrés différents dans des directions différentes. Ceci est souvent causé par une densité non uniforme lors de l'étape initiale de compactage de la poudre. Si les particules sont préférentiellement alignées lors du pressage, le retrait sera plus important perpendiculairement à la direction du pressage.

Obtenir un retrait prévisible pour votre objectif

Le contrôle du retrait nécessite une approche holistique, équilibrant la science des matériaux avec l'ingénierie des processus. Votre stratégie dépendra de votre objectif principal.

- Si votre objectif principal est la densité et la résistance maximales : Utilisez des poudres fines et uniformes et optimisez le tassement pour une densité à vert élevée, puis sinter à l'extrémité supérieure de la plage de température recommandée du matériau.

- Si votre objectif principal est une précision dimensionnelle exacte : Commencez avec une densité à vert extrêmement uniforme, utilisez la modélisation des processus pour prédire le retrait et mettez en œuvre un contrôle précis de l'ensemble du cycle thermique et de la structure de support de la pièce.

- Si votre objectif principal est de minimiser les défauts tels que le gauchissement : Assurez un support uniforme de la pièce, utilisez des vitesses de chauffage et de refroidissement contrôlées pour gérer les gradients thermiques et concevez la pièce pour éviter les longues caractéristiques non supportées.

Maîtriser le processus de frittage consiste à contrôler délibérément ces variables pour que le retrait travaille pour vous et non contre vous.

Tableau récapitulatif :

| Catégorie de facteurs | Variables clés | Influence principale sur le retrait |

|---|---|---|

| Caractéristiques de la poudre | Taille des particules, forme, distribution | Détermine le taux initial et l'étendue de la densification |

| Paramètres du processus | Température de frittage, temps, atmosphère | Contrôle la cinétique de la diffusion atomique et de l'élimination des pores |

| Environnement de la pièce | Densité à vert, support, gradients thermiques | Détermine l'uniformité et le potentiel de distorsion |

Obtenez un contrôle dimensionnel précis dans votre processus de frittage. Un retrait imprévisible peut entraîner des défauts coûteux et une qualité de pièce incohérente. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de frittage. Notre expertise vous aide à optimiser les caractéristiques de la poudre, à affiner les paramètres du processus et à gérer les environnements des pièces pour garantir un retrait uniforme et prévisible — maximisant la densité, la résistance et la précision dimensionnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de frittage et offrir des performances fiables pour votre laboratoire. Contactez-nous maintenant via notre formulaire de contact pour commencer !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment les tubes en céramique d'alumine relèvent-ils les défis techniques des dispositifs électrochimiques ? Assurer une intégrité de signal maximale.

- Quelles sont les caractéristiques des céramiques frittées ? Atteignez de hautes performances avec des matériaux d'ingénierie

- Quel est le principal inconvénient du matériau à base de zircone ? Les risques cachés de son extrême dureté

- La céramique est-elle un bon matériau ? Un guide de ses forces extrêmes et de ses compromis

- Quelle est la capacité thermique spécifique de l'alumine ? Elle se situe dans une fourchette allant de 451 à 955 J/kg·K

- Quels sont les avantages techniques de l'utilisation de matériaux céramiques comme membranes dans les piles à combustible microbiennes (MFC) ? Améliorer la scalabilité et la durabilité

- Quels sont les exemples de poudres céramiques ? Un guide sur les matériaux à base d'oxydes et de non-oxydes

- Jusqu'à quelle température peut-on chauffer la céramique ? De la poterie à 2700°C avec les matériaux avancés