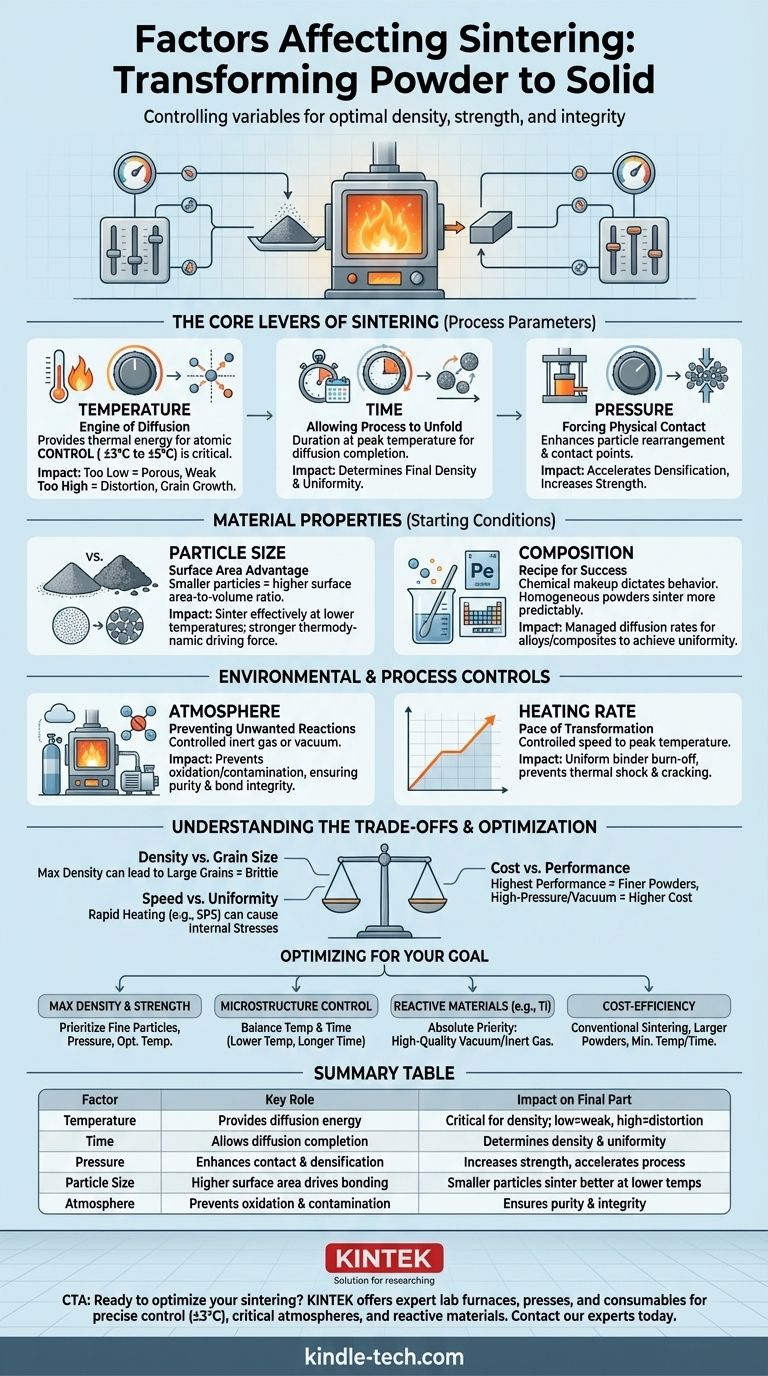

La qualité d'une pièce frittée n'est pas le fruit du hasard ; elle est le résultat direct du contrôle minutieux de plusieurs variables clés du processus. Les facteurs les plus critiques affectant le frittage sont la température, le temps, la pression externe et les propriétés intrinsèques de la poudre elle-même, telles que la taille et la composition des particules. Les conditions atmosphériques pendant le processus sont également un facteur déterminant crucial.

Le frittage est fondamentalement un processus de diffusion atomique, transformant une poudre en un solide dense. Chaque facteur d'influence agit comme un levier pour contrôler la vitesse et l'étendue de cette transformation, impactant directement la résistance, la densité et l'intégrité structurelle du produit final.

Les leviers fondamentaux du frittage

Le frittage est piloté par l'énergie thermique et le contact physique. Les principaux paramètres du processus sont les boutons que vous tournez pour contrôler le résultat.

Température : Le moteur de la diffusion

La température est le facteur le plus important dans le frittage. Elle fournit l'énergie thermique nécessaire aux atomes pour migrer à travers les frontières des particules individuelles, les soudant ensemble.

Les exigences de température sont extrêmement strictes. Dans de nombreux processus industriels, la température du four ne peut pas dévier de plus de ±3°C à ±5°C par rapport à la cible.

Une chaleur insuffisante entraîne une liaison incomplète, laissant une pièce poreuse et fragile. Une chaleur excessive peut provoquer une croissance de grains indésirable, une fusion ou une déformation du composant.

Temps : Permettre au processus de se dérouler

Le frittage n'est pas un événement instantané. Une durée spécifique à la température maximale, connue sous le nom de temps de frittage ou « temps de maintien », est nécessaire pour permettre au processus de diffusion de s'achever.

Cette durée donne aux atomes suffisamment de temps pour se déplacer et combler les vides entre les particules, ce qui permet à la pièce d'atteindre sa densité finale.

Pression : Forcer le contact physique

La pression joue un rôle essentiel en favorisant le réarrangement des particules et en améliorant les points de contact où la diffusion se produit.

Ceci est souvent appliqué pendant une phase de compactage initiale, où une presse hydraulique façonne la poudre dans un moule et une matrice. Le résultat est une pièce « verte » fragile qui possède suffisamment d'intégrité pour être déplacée vers le four de frittage. L'application de pression pendant le frittage lui-même (comme dans le pressage à chaud) peut accélérer considérablement la densification.

Propriétés des matériaux : Les conditions de départ

Les caractéristiques de la matière première établissent la base de l'ensemble du processus. Vous ne pouvez pas obtenir un résultat de haute qualité à partir d'une entrée mal spécifiée.

Taille des particules : L'avantage de la surface

Les particules plus petites se frittent plus efficacement et à des températures plus basses. Ceci est dû au fait qu'elles présentent un rapport surface/volume beaucoup plus élevé.

Cette grande surface crée une force motrice thermodynamique puissante pour que les particules se lient entre elles, car elle réduit l'énergie surfacique totale du système.

Composition : La recette du succès

La composition chimique de la poudre dicte son comportement au frittage. Une poudre homogène et pure se frittra de manière plus prévisible qu'une poudre mélangée ou contaminée.

Lors de la création d'alliages ou de composites, les différentes températures de frittage et les vitesses de diffusion de chaque matériau constituant doivent être gérées avec soin pour obtenir un produit final uniforme.

Contrôles environnementaux et de processus

L'environnement dans lequel le frittage se produit peut soit permettre, soit inhiber le processus.

Atmosphère : Prévenir les réactions indésirables

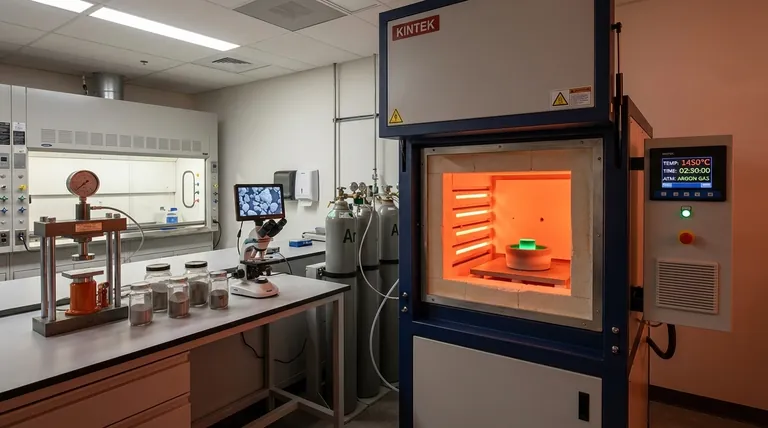

La composition du gaz à l'intérieur du four est essentielle, en particulier pour les métaux. Le frittage est souvent effectué sous vide ou dans une atmosphère de gaz inerte (comme l'argon).

Cette atmosphère contrôlée empêche l'oxydation et d'autres réactions chimiques qui interféreraient avec la liaison atomique entre les particules, assurant ainsi la pureté et l'intégrité du matériau final.

Vitesse de chauffage : Le rythme de la transformation

La vitesse à laquelle le matériau est porté à sa température de frittage maximale peut influencer la densité finale et la microstructure.

Une vitesse de chauffage contrôlée permet la combustion uniforme de tout liant utilisé lors de l'étape de pressage initiale et aide à prévenir le choc thermique, qui pourrait fissurer la pièce avant qu'elle ne soit entièrement densifiée.

Comprendre les compromis

L'optimisation du processus de frittage implique toujours de trouver un équilibre entre des facteurs concurrents. Comprendre ces compromis est essentiel pour obtenir un résultat réussi.

Densité contre taille de grain

Pousser pour une densité maximale en utilisant des températures très élevées ou des temps de frittage longs peut entraîner une croissance de grain excessive. Bien que la pièce puisse être dense, les gros grains peuvent souvent rendre le matériau plus cassant, réduisant sa ténacité.

Vitesse contre uniformité

Les méthodes avancées comme le frittage par plasma étincelle (SPS) peuvent réduire considérablement le temps de traitement. Cependant, un chauffage rapide peut parfois introduire des contraintes internes ou entraîner une densification moins uniforme par rapport aux méthodes conventionnelles plus lentes, en particulier dans les géométries complexes.

Coût contre performance

L'obtention des performances les plus élevées — densité maximale, structure à grains fins et haute pureté — nécessite souvent des intrants et des processus plus coûteux. Les poudres plus fines, les équipements à haute pression et les fours sous vide poussé augmentent tous considérablement les coûts. La clé est d'adapter les paramètres du processus aux exigences de performance réelles de l'application.

Optimiser le frittage pour votre objectif

La combinaison idéale de facteurs dépend entièrement des propriétés souhaitées du composant final.

- Si votre objectif principal est la densité et la résistance maximales : Privilégiez les particules de taille plus fine, une pression externe suffisante et l'optimisation de la température juste en dessous du point de fusion du matériau.

- Si votre objectif principal est de contrôler la microstructure (par exemple, la taille des grains) : Équilibrez soigneusement la température et le temps ; une température légèrement plus basse pendant une durée plus longue peut augmenter la densité tout en limitant la croissance des grains.

- Si votre objectif principal est le traitement de matériaux réactifs (par exemple, le titane) : Votre priorité absolue est l'atmosphère du four ; un vide de haute qualité ou un environnement de gaz inerte pur est non négociable pour éviter la contamination.

- Si votre objectif principal est la rentabilité pour des pièces moins critiques : Utilisez le frittage conventionnel avec des poudres plus grandes et moins coûteuses, en vous concentrant sur la recherche de la température et du temps minimum requis pour satisfaire les spécifications de la pièce.

En fin de compte, maîtriser le frittage réside dans la compréhension de la manière dont ces facteurs interagissent pour transformer de manière fiable une poudre meuble en un composant solide précisément conçu.

Tableau récapitulatif :

| Facteur | Rôle clé dans le frittage | Impact sur la pièce finale |

|---|---|---|

| Température | Fournit l'énergie pour la diffusion atomique | Cruciale pour la densité ; trop basse = fragile, trop élevée = déformation |

| Temps | Permet au processus de diffusion de s'achever | Détermine la densité et l'uniformité finales |

| Pression | Améliore le contact entre les particules et la densification | Augmente la résistance, accélère le processus |

| Taille des particules | Une surface plus grande favorise la liaison | Les particules plus petites se frittent mieux à des températures plus basses |

| Atmosphère | Prévient l'oxydation et la contamination | Assure la pureté et l'intégrité du matériau |

Prêt à optimiser votre processus de frittage pour des résultats supérieurs ?

Les facteurs de température, de temps et d'atmosphère nécessitent un contrôle précis, et c'est là que l'équipement spécialisé fait la différence. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire haute performance, les presses et les consommables conçus spécifiquement pour les besoins exigeants du frittage des matériaux.

Nous fournissons les outils fiables dont vous avez besoin pour :

- Atteindre un contrôle précis de la température (±3°C) pour des résultats constants

- Maintenir des atmosphères de vide ou de gaz inerte critiques

- Traiter des matériaux réactifs comme le titane sans contamination

Ne laissez pas le hasard décider des résultats de votre frittage. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent vous aider à obtenir des composants frittés plus denses, plus solides et plus fiables.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction d'une étuve à haute température dans la synthèse de g-C3N4 ? Optimisez votre production de photocatalyseurs

- Pourquoi un four à haute stabilité est-il essentiel pour les essais de traction sur l'acier 9Cr-1Mo ? Assurer l'intégrité des données à 600°C

- À quoi sert le sinter ? Libérer la puissance de la fusion des matériaux sans les faire fondre

- Qu'est-ce que la détermination de la teneur en cendres ? Assurer la qualité, la sécurité et la conformité des aliments

- Qu'est-ce qu'un four de frittage ? L'outil de précision pour transformer la poudre en pièces denses et solides

- Qu'est-ce que la méthode de calcination ? Un guide pour analyser la composition des échantillons avec précision

- Comment un four de recuit à haute température contribue-t-il à la synthèse de LiNi0.5Mn1.5O4 revêtu de LiNbO3 ? Perspectives d'experts

- Quelle est la construction et le fonctionnement d'un four à moufle ? Un guide pour un chauffage précis et sans contamination