Les échecs de la zircone sont rarement une surprise. Bien que le matériau lui-même soit exceptionnellement solide, les échecs cliniques indiquent presque toujours des problèmes liés au processus, et non une faille inhérente au matériau. Les deux modes de défaillance les plus courants sont la fracture (du noyau ou de la céramique de placage) et le décollement, tous deux largement évitables.

Le point essentiel à retenir est que la zircone ne fait pas défaut ; ce sont les processus qui font défaut. Comprendre et contrôler les étapes clés — du frittage et de la conception en laboratoire à la préparation clinique et à la scellement — est la voie définitive pour éliminer la grande majorité des échecs de restauration en zircone.

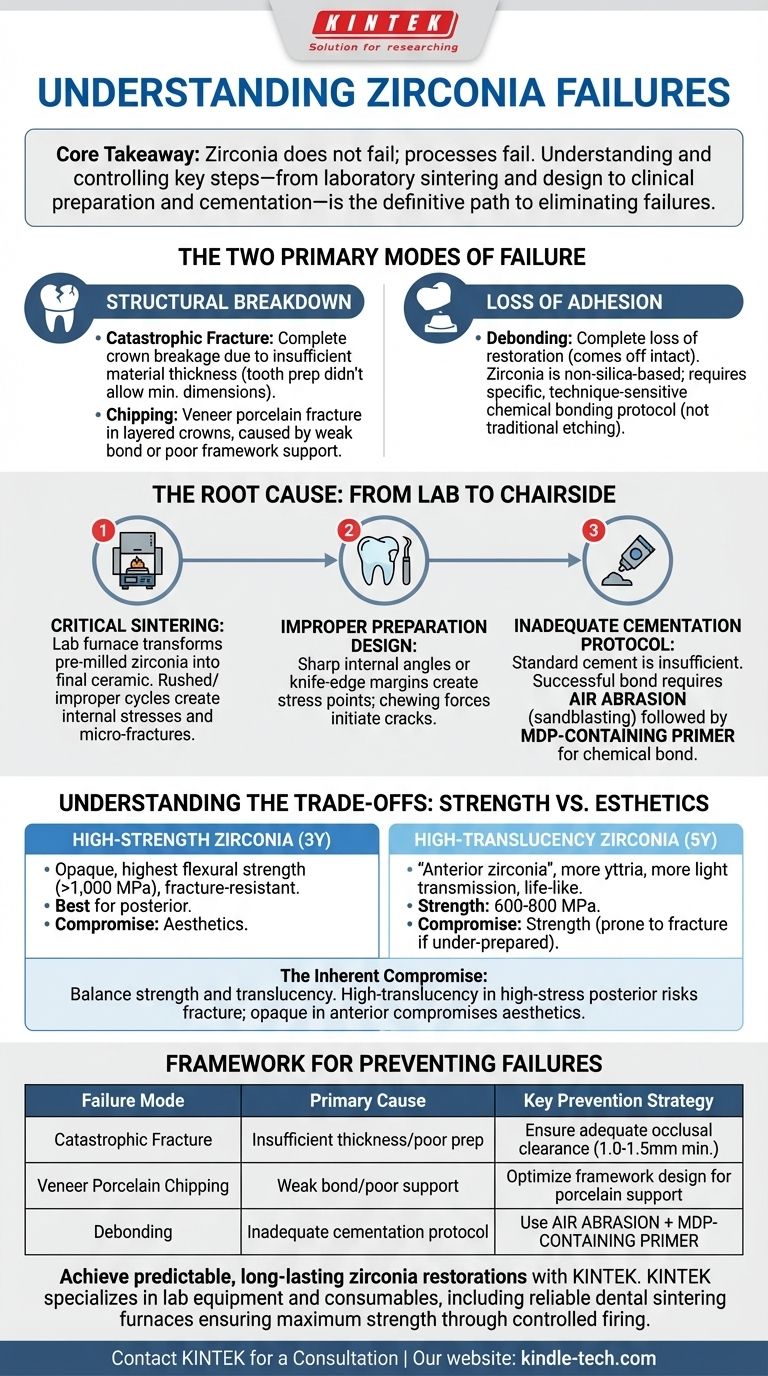

Les deux principaux modes de défaillance

Pour prévenir les échecs, nous devons d'abord les définir clairement. Ils se répartissent en deux catégories distinctes : la rupture structurelle et la perte d'adhérence.

Fracture catastrophique

Il s'agit de la rupture complète de la couronne elle-même. Bien que la zircone possède une résistance à la flexion très élevée, elle n'est pas invincible. Ces fractures résultent presque toujours d'une épaisseur de matériau insuffisante, ce qui signifie que la préparation dentaire n'a pas permis d'atteindre les dimensions minimales requises par le fabricant.

Éclatement (Fracture de la porcelaine de placage)

Cet échec est spécifique aux couronnes en zircone stratifiée, où une porcelaine esthétique est cuite sur un noyau de zircone. L'éclatement se produit dans la couche de porcelaine plus faible, et non dans la sous-structure solide en zircone. Ceci est souvent causé par une liaison faible entre les couches ou une conception de la structure qui ne soutient pas adéquatement la porcelaine.

Décollement (Perte de rétention)

Il s'agit d'une perte complète de la restauration, qui se détache de la dent intacte. La zircone est une céramique non à base de silice, ce qui signifie qu'elle ne peut pas être gravée à l'acide fluorhydrique comme la porcelaine traditionnelle. Cela rend l'obtention d'une liaison chimique solide plus sensible à la technique et constitue un point fréquent d'erreur clinique.

La cause profonde : du laboratoire au fauteuil

L'échec est une chaîne d'événements. La cause profonde se trouve souvent bien avant que la couronne ne soit placée dans la bouche du patient.

Le rôle critique du frittage

Le frittage est le processus de chauffage en four qui transforme la zircone pré-moulue et crayeuse en son état céramique final et dense. C'est l'étape de laboratoire la plus critique. Des cycles de frittage précipités ou des fours mal calibrés peuvent créer des contraintes internes et des micro-fractures, affaiblissant considérablement la restauration finale et la rendant sujette à la défaillance sous une fonction normale.

Conception de préparation inappropriée

La solidité de la zircone est exploitée grâce à une ingénierie appropriée. Les angles internes vifs ou les marges en « tranchant de couteau » sur la préparation dentaire créent des points de concentration de contraintes. Avec le temps, les forces de mastication se concentreront sur ces points, initiant potentiellement une fissure qui conduit à une fracture catastrophique.

Protocole de scellement inadéquat

Utiliser simplement un ciment standard n'est pas suffisant pour la zircone, surtout dans les cas avec une rétention mécanique limitée. Une liaison réussie et à long terme repose sur un protocole strict : aérobillage de la surface interne (sablage) suivi de l'application d'un apprêt contenant du MDP (monophosphate de 10-méthacryloyloxydécyle), un monomère qui se lie chimiquement aux oxydes de zircone.

Comprendre les compromis : résistance contre esthétique

Toute zircone n'est pas identique. Le choix du matériau a un impact direct sur ses modes de défaillance potentiels et son cas d'utilisation idéal.

Zircone à haute résistance (3Y)

C'est la version originale, la plus opaque de la zircone. Elle offre la plus haute résistance à la flexion (plus de 1 000 MPa) et est exceptionnellement résistante à la fracture. Son opacité, cependant, limite son utilisation dans les zones très esthétiques. C'est la référence pour les couronnes et bridges postérieurs.

Zircone à haute translucidité (5Y)

Souvent commercialisé comme « zircone antérieure », ce matériau contient plus d'yttria, ce qui arrange les cristaux pour permettre à plus de lumière de passer, créant une apparence plus réaliste. Cette esthétique améliorée se fait au prix de la résistance, qui se situe généralement dans la plage de 600 à 800 MPa. Elle est plus sujette à la fracture si la préparation est insuffisante.

Le compromis inhérent

Vous devez accepter le compromis entre résistance et translucidité. Utiliser un matériau à haute translucidité dans une situation postérieure à forte contrainte sans une attention méticuleuse à l'épaisseur de la préparation est une invitation à la fracture. Inversement, utiliser un matériau opaque à haute résistance pour une dent antérieure compromet le résultat esthétique.

Un cadre pour prévenir les échecs de la zircone

Le succès avec la zircone est une fonction de communication claire avec votre laboratoire et de protocoles cliniques précis.

- Si votre objectif principal est une durabilité maximale (couronnes postérieures) : Utilisez une zircone à haute résistance (3Y) et assurez-vous que votre préparation offre au moins 1,0 à 1,5 mm de dégagement occlusal.

- Si votre objectif principal est une esthétique optimale (couronnes antérieures) : Une zircone à haute translucidité (5Y) est appropriée, mais vous devez assurer un protocole de collage adhésif robuste pour soutenir le matériau.

- Si vous rencontrez des problèmes de décollement : Mettez immédiatement en œuvre un protocole d'aérobillage suivi d'un apprêt contenant du MDP sur chaque restauration en zircone.

- Si vous êtes préoccupé par la qualité du laboratoire : Ayez une conversation directe avec votre laboratoire concernant leurs protocoles de frittage. Évitez les laboratoires qui privilégient les délais de livraison d'un jour aux cycles de cuisson éprouvés recommandés par le fabricant.

Maîtriser la zircone ne consiste pas à craindre ses défaillances, mais à contrôler les processus qui garantissent son succès.

Tableau récapitulatif :

| Mode de défaillance | Cause principale | Stratégie de prévention clé |

|---|---|---|

| Fracture catastrophique | Épaisseur de matériau insuffisante / mauvaise conception de la préparation | Assurer un dégagement occlusal adéquat (min. 1,0-1,5 mm) |

| Éclatement de la porcelaine de placage | Liaison faible entre le noyau de zircone et la céramique de placage | Optimiser la conception de la structure pour le support de la porcelaine |

| Décollement (Perte de rétention) | Protocole de scellement inadéquat pour la céramique non siliceuse | Utiliser l'aérobillage + apprêt contenant du MDP pour la liaison chimique |

Obtenez des restaurations en zircone prévisibles et durables avec KINTEK.

La performance de la zircone dépend de la précision, du laboratoire au fauteuil. KINTEK se spécialise dans les équipements de laboratoire et les consommables qui constituent le fondement du succès. Nos fours de frittage dentaire fiables garantissent que votre zircone atteint sa résistance maximale grâce à des cycles de cuisson contrôlés et précis, atténuant le risque de défauts internes menant à la défaillance.

Associez-vous à nous pour équiper votre laboratoire d'excellence. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail et vos résultats de restauration.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets