En bref, pratiquement toute forme de matière organique à base de carbone peut servir d'intrant pour la production de biochar. Les intrants les plus courants se répartissent en trois grandes catégories : la biomasse ligneuse (comme les copeaux de bois et les déchets forestiers), les résidus agricoles (comme la paille de maïs et les balles de riz), et les déchets animaux ou municipaux (comme le fumier et les biosolides).

Le choix spécifique de l'intrant est la décision la plus importante dans la production de biochar. Il détermine fondamentalement la structure physique et la composition chimique du biochar, ce qui dicte à son tour son adéquation pour des applications telles que l'amélioration des sols ou la séquestration du carbone.

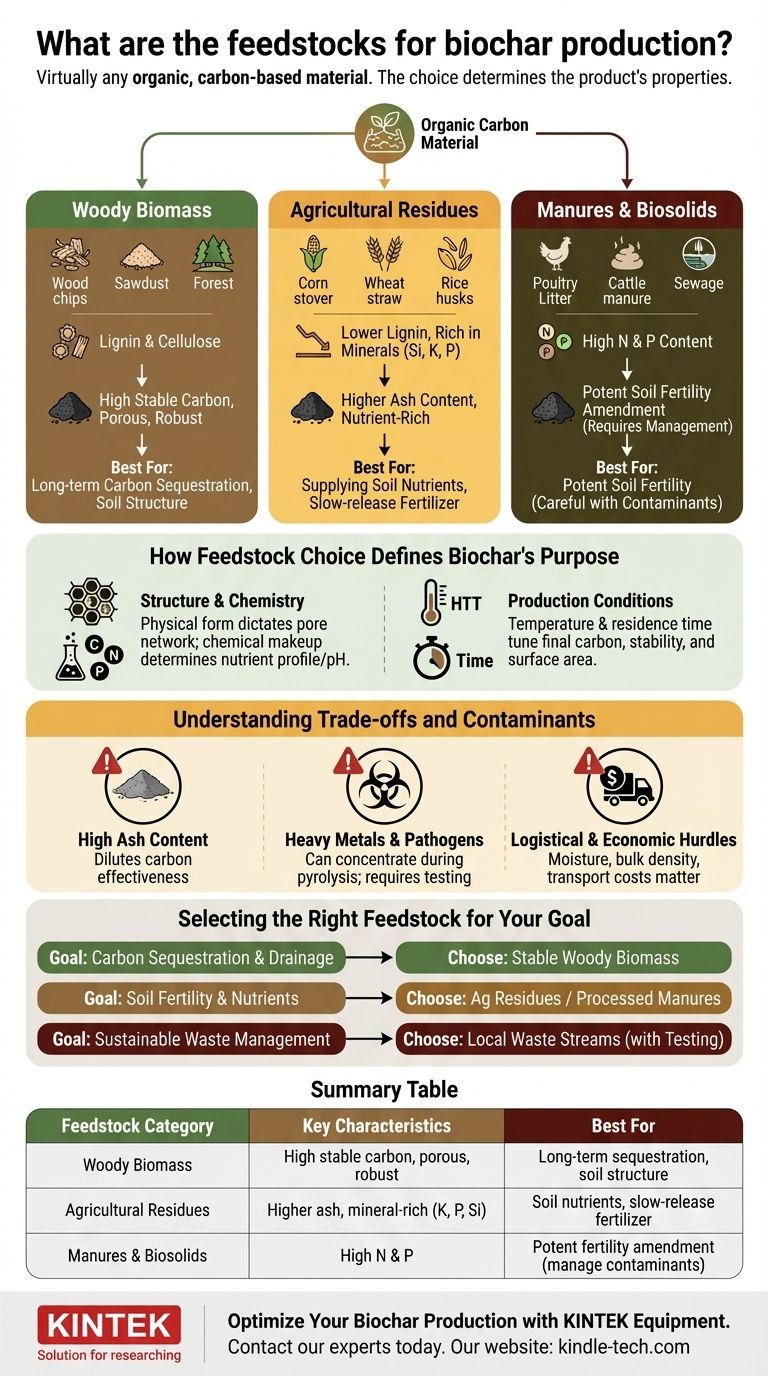

Les trois principales catégories d'intrants pour le biochar

Comprendre l'origine de votre intrant est la première étape pour prédire les qualités de votre produit final de biochar. Chaque catégorie confère des caractéristiques distinctes.

Biomasse ligneuse

Cette catégorie comprend des matériaux comme les éclaircies forestières, les copeaux de bois, la sciure et les déchets de bois de construction. Ces intrants sont riches en lignine et cellulose.

En raison de cette composition, ils produisent généralement un biochar qui est riche en carbone stable, structurellement robuste et très poreux. Cela le rend excellent pour la séquestration du carbone à long terme et l'amélioration de la structure du sol.

Résidus agricoles

Il s'agit d'une vaste catégorie qui comprend tout, de la paille de maïs, de la paille de blé et des balles de riz aux coques de noix et aux noyaux de fruits.

Ces matériaux ont souvent une teneur en lignine plus faible que le bois, mais peuvent être riches en minéraux comme la silice, le potassium et le phosphore. Le biochar résultant a tendance à avoir une teneur en cendres plus élevée et est souvent apprécié pour sa capacité à fournir des nutriments au sol, agissant comme un engrais à libération lente.

Fumiers et biosolides

Ce groupe est constitué de fumiers animaux (litière de volaille, fumier de bovins) et de boues d'épuration municipales traitées (biosolides). Ces intrants se définissent par leur teneur initiale élevée en nutriments, notamment en azote et en phosphore.

Le biochar issu de ces sources peut être un puissant amendement pour la fertilité des sols. Cependant, il nécessite une gestion attentive, car l'intrant peut contenir des sels, des métaux lourds ou des agents pathogènes qui peuvent se concentrer pendant la production.

Comment le choix de l'intrant définit l'objectif du biochar

L'intrant n'est pas seulement une matière première ; c'est un plan pour la fonction du produit final. Les propriétés physiques et chimiques du matériau source se traduisent directement par les performances du biochar.

Le lien entre l'intrant et la structure

La forme physique de l'intrant est importante. Les matériaux denses et fibreux comme le bois créent un biochar avec une grande surface et un réseau de pores. Cette structure est idéale pour augmenter la rétention d'eau dans les sols sableux et fournir un habitat aux microbes bénéfiques du sol.

Le lien entre l'intrant et la chimie

La composition chimique de l'intrant détermine le profil nutritif et le pH du biochar. Les intrants comme le fumier ou les os produisent un biochar riche en phosphore, ce qui le rend précieux comme engrais. Inversement, la plupart des biochars à base de bois ont un effet chaulant, aidant à augmenter le pH des sols acides.

Le rôle des conditions de production

Bien que l'intrant soit fondamental, les conditions de production comme la température de traitement la plus élevée (HTT) et le temps de résidence sont des leviers critiques. Pour un intrant donné, une température plus élevée augmente généralement la teneur en carbone, la stabilité et la surface du biochar, mais peut vaporiser certains nutriments précieux comme l'azote. L'ajustement de ces paramètres permet d'affiner le produit final pour un objectif spécifique.

Comprendre les compromis et les contaminants

Aucun intrant n'est parfait pour toutes les applications. Il est crucial d'être conscient des inconvénients potentiels et des défis logistiques associés aux différentes matières premières.

Le défi de la teneur élevée en cendres

Certains intrants, en particulier certains résidus agricoles comme les balles de riz, sont naturellement riches en minéraux comme la silice. Il en résulte un biochar avec une teneur élevée en cendres, qui est essentiellement une matière non carbonée. Une teneur élevée en cendres peut diluer l'efficacité du biochar pour la séquestration du carbone et peut ne pas être souhaitable dans tous les types de sols.

Le risque de métaux lourds et d'agents pathogènes

Les intrants comme les biosolides ou certains déchets industriels peuvent contenir des métaux lourds (par exemple, cadmium, plomb) ou d'autres contaminants. Le processus de pyrolyse peut concentrer ces éléments dans le biochar final. L'utilisation de températures élevées peut détruire les agents pathogènes, mais des tests rigoureux des intrants sont essentiels pour éviter de contaminer le sol.

Obstacles logistiques et économiques

L'intrant idéal est souvent celui qui est le plus abordable et le plus accessible. Les facteurs clés comprennent la teneur en humidité (les intrants humides nécessitent une énergie importante pour le séchage avant la pyrolyse), la densité apparente et les coûts de transport. Un intrant théoriquement supérieur mais coûteux ou éloigné est rarement un choix pratique.

Sélectionner le bon intrant pour votre objectif

Votre application prévue doit guider votre sélection d'intrants. Il n'y a pas de "meilleur" biochar unique, seulement le bon biochar pour le travail.

- Si votre objectif principal est la séquestration du carbone à long terme et l'amélioration du drainage du sol : Choisissez un intrant de biomasse ligneuse stable, riche en carbone, qui produit un biochar poreux et durable.

- Si votre objectif principal est l'amélioration de la fertilité du sol et l'apport de nutriments : Choisissez des résidus agricoles ou des fumiers soigneusement traités qui donnent un biochar riche en nutriments, bien que moins stable.

- Si votre objectif principal est la gestion durable des déchets : Utilisez les flux de déchets localement abondants, mais investissez dans des tests et un traitement appropriés pour garantir que le produit final est sûr et bénéfique pour l'usage prévu.

En fin de compte, le pouvoir du biochar réside dans la sélection délibérée d'un intrant pour atteindre un résultat spécifique.

Tableau récapitulatif :

| Catégorie d'intrant | Caractéristiques clés | Idéal pour |

|---|---|---|

| Biomasse ligneuse (copeaux de bois, sciure) | Riche en carbone stable, poreux, structure robuste | Séquestration du carbone à long terme, amélioration de la structure du sol |

| Résidus agricoles (paille de maïs, balles de riz) | Teneur en cendres plus élevée, riche en minéraux (K, P, Si) | Apport de nutriments au sol, agissant comme un engrais à libération lente |

| Fumiers et biosolides (litière de volaille, boues d'épuration) | Riche en azote et phosphore | Puissant amendement pour la fertilité du sol (nécessite une gestion attentive) |

Prêt à optimiser votre production de biochar ?

Votre choix d'intrant est essentiel, mais l'équipement que vous utilisez pour le traiter l'est tout autant. KINTEK est spécialisé dans les équipements de laboratoire et les systèmes de pyrolyse de haute qualité conçus pour tester et produire du biochar à partir d'une large gamme de matériaux.

Nous aidons nos clients dans la recherche, l'agriculture et la gestion des déchets à :

- Caractériser précisément différents intrants pour prédire le rendement et la qualité du biochar.

- Affiner les paramètres de pyrolyse (température, temps de résidence) pour atteindre vos objectifs spécifiques, que ce soit pour la séquestration du carbone ou l'amendement des sols.

- Assurer une production sûre et efficace, en particulier lors de l'utilisation d'intrants difficiles comme les fumiers ou les biosolides.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la bonne solution pour vos besoins en production de biochar.

Guide Visuel

Produits associés

Les gens demandent aussi

- Quelles sont les applications spécifiques du PTFE dans les systèmes de flux en bouchons micro-discontinus ? Améliorez la pureté de vos réactions microfluidiques

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit

- Pourquoi les consommables de laboratoire en PTFE sont-ils requis lors des tests d'acier inoxydable par rapport aux acides organiques ? Assurer l'intégrité des données

- Comment les joints en PTFE sont-ils utilisés pour la conductivité de l'électrolyte POEGMA ? Assurer la précision des mesures électrochimiques

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022