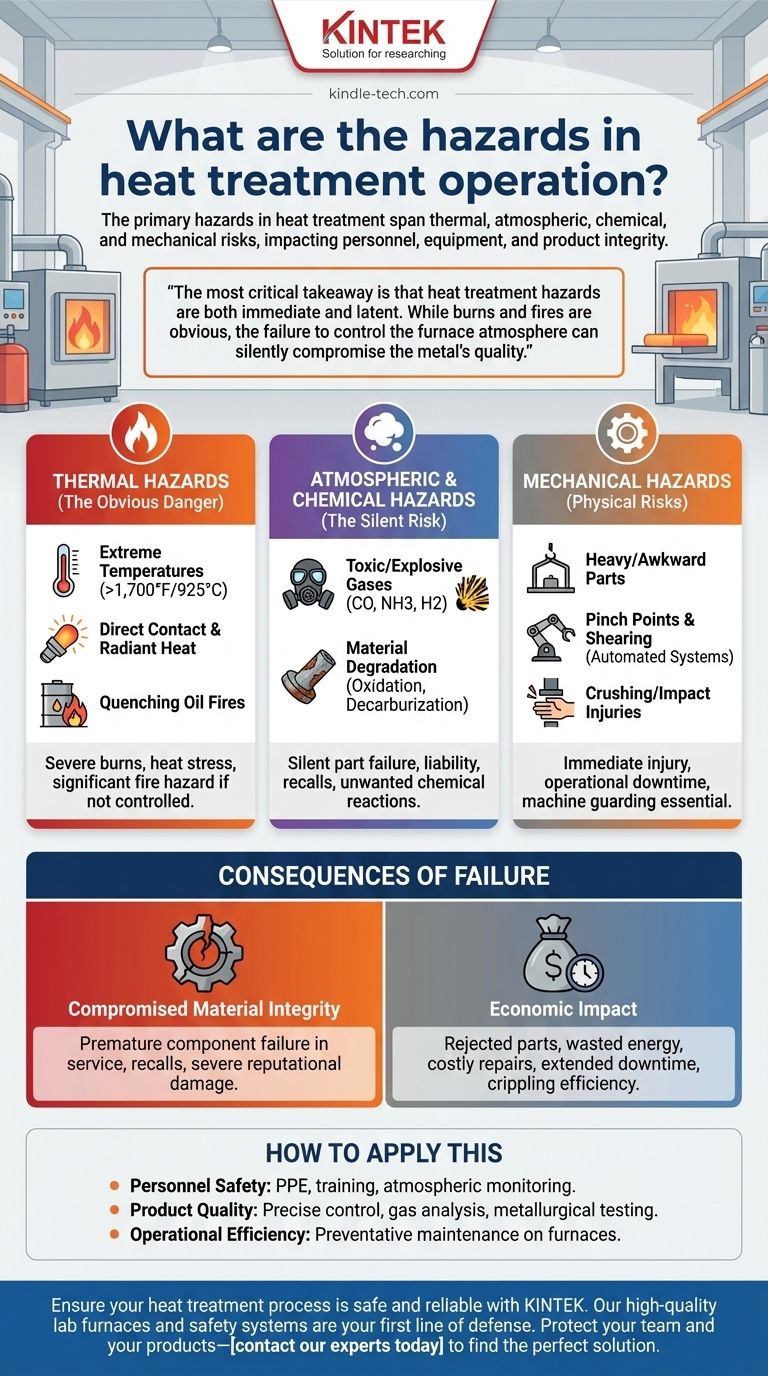

Les principaux dangers du traitement thermique vont bien au-delà des simples températures élevées. Ils englobent une gamme de risques thermiques, atmosphériques, chimiques et mécaniques qui peuvent affecter le personnel, l'équipement et l'intégrité du produit final. Un processus mal contrôlé présente non seulement des menaces immédiates pour la sécurité, mais peut également introduire des défauts matériels invisibles, entraînant une défaillance catastrophique sur le terrain.

Le point essentiel à retenir est que les dangers du traitement thermique sont à la fois immédiats et latents. Bien que les brûlures et les incendies soient des risques évidents, le fait de ne pas contrôler précisément l'atmosphère du four peut compromettre silencieusement la qualité du métal, entraînant des dommages matériels, des pertes financières et des défaillances dangereuses du produit ultérieurement.

Les principales catégories de dangers

Pour gérer efficacement les risques, vous devez comprendre les catégories distinctes de dangers inhérents aux opérations de traitement thermique. Chacune présente un ensemble unique de défis et nécessite des stratégies d'atténuation spécifiques.

Dangers thermiques (Le danger évident)

Le risque le plus apparent provient des températures extrêmes impliquées. Les fours fonctionnent souvent à des températures dépassant 1 700 °F (925 °C).

Les sources de dangers thermiques comprennent le contact direct avec des pièces chaudes, l'intérieur du four ou les montages. La chaleur radiante provenant du four peut également provoquer de graves brûlures et un stress thermique même sans contact direct.

De plus, l'utilisation d'huiles de trempe inflammables présente un risque d'incendie important si elles ne sont pas manipulées et entretenues dans des limites strictes de température et de contrôle atmosphérique.

Dangers atmosphériques et chimiques (Le risque silencieux)

De nombreux processus de traitement thermique nécessitent une atmosphère contrôlée à l'intérieur du four pour obtenir des propriétés métallurgiques spécifiques. Cela introduit de graves dangers chimiques.

Une atmosphère mal contrôlée peut créer un environnement toxique ou explosif. Des gaz tels que le monoxyde de carbone, l'ammoniac ou l'hydrogène sont souvent utilisés et peuvent présenter de graves risques pour les employés en cas de fuite.

Comme le souligne la référence, une atmosphère défectueuse peut également provoquer des réactions chimiques indésirables à la surface du métal, telles que l'oxydation ou la décarburation. Cela dégrade silencieusement les propriétés du matériau, rendant la pièce inutile ou dangereusement faible.

Dangers mécaniques

Le processus physique de chargement et de déchargement des fours implique des risques mécaniques importants. Cela inclut la manipulation de pièces lourdes ou de forme maladroite, ce qui peut entraîner des blessures par écrasement ou par impact.

Les systèmes automatisés, les convoyeurs et les portes de four créent des points de pincement et des risques de cisaillement. Une protection adéquate des machines et des procédures de consignation/étiquetage (lockout/tagout) sont essentielles pour prévenir les accidents pendant le fonctionnement et la maintenance.

Comprendre les conséquences d'une défaillance

Les répercussions d'une matérialisation d'un danger vont bien au-delà d'une blessure immédiate sur le site de production. Les défaillances de processus plus subtiles peuvent avoir des effets retardés mais catastrophiques.

Intégrité du matériau compromise

C'est le danger le plus insidieux. Une pièce dont la chimie de surface est incorrecte en raison d'un mauvais contrôle atmosphérique peut passer l'inspection visuelle mais manquer de la dureté, de la résistance à la fatigue ou de la résistance requise.

Cette faiblesse peut entraîner une défaillance prématurée des composants une fois en service. Comme noté, cela a des répercussions dangereuses pour les clients et peut entraîner une responsabilité, des rappels et de graves dommages à la réputation de votre entreprise.

Impact économique

Les défaillances de processus entraînent directement des pertes financières. Les pièces rejetées, l'énergie gaspillée et le temps de production perdu sont les coûts immédiats.

Au-delà de cela, un incident impliquant des dommages matériels — tels que la dégradation du four due à une atmosphère réactive — peut entraîner des réparations coûteuses et des temps d'arrêt prolongés, paralysant l'efficacité opérationnelle.

Comment appliquer cela à votre opération

Une stratégie complète de sécurité et de qualité doit aborder chaque catégorie de danger. Votre objectif spécifique déterminera vos priorités.

- Si votre objectif principal est la sécurité du personnel : Priorisez une formation rigoureuse sur les dangers thermiques, l'équipement de protection individuelle (EPI) approprié, la surveillance atmosphérique des gaz toxiques et des procédures strictes de consignation/étiquetage.

- Si votre objectif principal est la qualité et la fiabilité du produit : Mettez en œuvre des systèmes de contrôle atmosphérique précis, une analyse de gaz régulière et des tests métallurgiques post-traitement robustes pour valider chaque lot.

- Si votre objectif principal est l'efficacité opérationnelle : Mettez l'accent sur la maintenance préventive des fours et des systèmes de contrôle pour éviter les dommages matériels, les retouches coûteuses et les temps d'arrêt imprévus.

En fin de compte, une gestion efficace des risques dans le traitement thermique reconnaît que la sécurité du personnel et la qualité du produit sont inextricablement liées.

Tableau récapitulatif :

| Catégorie de danger | Risques clés | Conséquences potentielles |

|---|---|---|

| Thermique | Brûlures, stress thermique, incendie dû aux huiles de trempe | Blessure du personnel, dommages matériels |

| Atmosphérique et chimique | Gaz toxiques/explosifs, oxydation/décarburation du matériau | Défaillance silencieuse de la pièce, responsabilité, rappels |

| Mécanique | Écrasement, points de pincement, risques de cisaillement | Blessure immédiate, temps d'arrêt opérationnel |

Assurez-vous que votre processus de traitement thermique est sûr et fiable. Le bon équipement est votre première ligne de défense contre les dangers thermiques, chimiques et mécaniques. KINTEK se spécialise dans les fours de laboratoire de haute qualité, les systèmes de sécurité et les consommables conçus pour un contrôle atmosphérique précis et une sécurité opérationnelle. Protégez votre équipe et vos produits — contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût