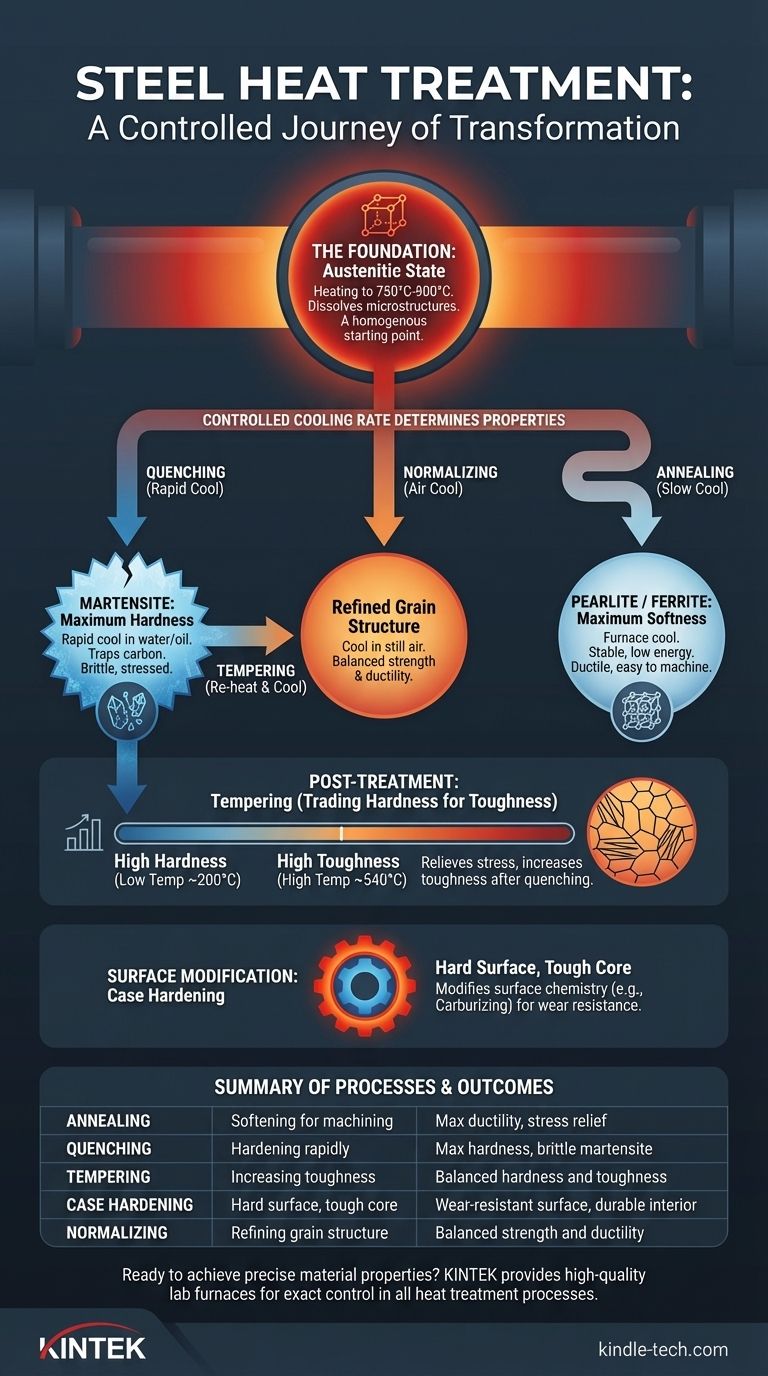

Fondamentalement, le traitement thermique est un processus hautement contrôlé de chauffage et de refroidissement de l'acier pour modifier délibérément sa structure microscopique interne. Les principaux procédés comprennent le recuit pour l'adoucissement, la trempe pour le durcissement, le revenu pour augmenter la ténacité et la cémentation pour créer une surface résistante à l'usure. Chacune de ces procédures est conçue pour manipuler la structure cristalline de l'acier afin d'obtenir un ensemble spécifique de propriétés mécaniques.

Le principe fondamental du traitement thermique de l'acier n'est pas un processus unique, mais une séquence contrôlée de chauffage, de maintien et de refroidissement. Cette séquence manipule la microstructure de l'acier pour échanger de manière prévisible des propriétés telles que la dureté, la ténacité et la ductilité afin de répondre à une exigence d'ingénierie spécifique.

Le Fondement : Transformer la Structure de l'Acier

Avant de pouvoir obtenir un résultat spécifique, l'acier doit être amené à un état uniforme et malléable. Cette phase de chauffage initiale est la base de tous les traitements ultérieurs.

L'État Austénitique

Presque tous les traitements thermiques courants de l'acier commencent par le chauffage du métal à une température critique, généralement comprise entre 750 °C et 900 °C (1382 °F et 1652 °F), selon l'alliage.

À cette température, la structure cristalline interne de l'acier se transforme en un état appelé austénite. L'austénite a une capacité unique à dissoudre de grandes quantités de carbone, créant une solution solide et uniforme.

Pourquoi cette étape est critique

La création d'une structure entièrement austénitique revient à appuyer sur un bouton de réinitialisation. Elle dissout les microstructures existantes dans l'acier, créant un point de départ homogène à partir duquel toutes les autres structures souhaitées – dures, molles ou tenaces – peuvent être formées par refroidissement contrôlé.

Procédés Primaires de Durcissement et d'Adoucissement

La vitesse à laquelle l'acier est refroidi à partir de son état austénitique est le facteur le plus important pour déterminer ses propriétés finales.

Trempe : Pour une Dureté Maximale

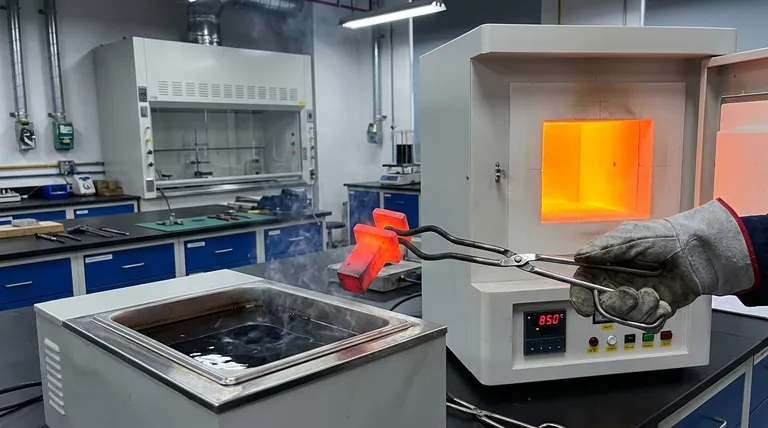

La trempe est le processus de refroidissement extrêmement rapide de l'acier à partir de son état austénitique. Ceci est généralement réalisé en plongeant l'acier chaud dans un liquide tel que l'eau, la saumure ou l'huile.

Ce refroidissement rapide piège les atomes de carbone dissous, forçant la formation d'une microstructure très dure, fragile et pleine de contraintes connue sous le nom de martensite. Une pièce trempée atteint sa dureté potentielle maximale mais est souvent trop fragile pour une utilisation pratique.

Recuit : Pour une Douceur Maximale

Le recuit est l'opposé exact de la trempe. Il implique de refroidir l'acier très lentement à partir de la température d'austénite, souvent en le laissant à l'intérieur du four et en le laissant refroidir sur plusieurs heures.

Ce refroidissement lent permet à la structure cristalline de se reformer dans l'état le plus stable et à plus faible énergie, généralement la perlite ou la ferrite. Le résultat est un acier très doux, très ductile et exempt de contraintes internes, ce qui le rend facile à usiner ou à former.

Normalisation : Un Équilibre entre Résistance et Ductilité

La normalisation se situe entre le recuit et la trempe. L'acier est chauffé dans la plage austénitique puis refroidi à l'air calme à température ambiante.

La vitesse de refroidissement est plus rapide que pour le recuit, mais beaucoup plus lente que pour la trempe. Ce processus affine la structure du grain et produit un acier plus résistant et plus dur qu'un acier recuit, mais plus ductile qu'un acier trempé.

Affiner les Propriétés : Ajustements Post-Traitement

Une pièce qui n'a été que trempée est rarement utile. Des traitements ultérieurs sont presque toujours nécessaires pour affiner ses propriétés pour une application réelle.

Revenu : Échanger la Dureté contre la Ténacité

Le revenu est un traitement thermique à basse température appliqué après la trempe. La pièce durcie et fragile est réchauffée à une température précise, maintenue pendant un temps spécifique, puis refroidie.

Ce processus soulage les contraintes internes créées lors de la trempe et permet à une partie de la martensite fragile de se transformer. Le résultat principal est une augmentation significative de la ténacité (résistance à la rupture) au détriment d'une certaine dureté.

Le Spectre des Températures de Revenu

Les propriétés finales sont directement contrôlées par la température de revenu. Un revenu à basse température (environ 200 °C / 400 °F) conservera une dureté élevée, tandis qu'un revenu à haute température (environ 540 °C / 1000 °F) sacrifiera plus de dureté pour gagner en ténacité et en ductilité significatives.

Modifier la Surface : Cémentation

Parfois, vous avez besoin d'un composant avec deux ensembles de propriétés différents : une surface très dure et résistante à l'usure et un noyau plus doux et plus tenace capable d'absorber les chocs. Ceci est réalisé par cémentation.

Le Principe de Base : Surface Dure, Noyau Ténace

La cémentation fait référence à un groupe de processus qui modifient la chimie de la couche superficielle de l'acier. Cela permet à la surface d'être durcie par trempe tandis que le noyau de la pièce reste relativement doux et tenace.

La Carburisation : Ajouter du Carbone

La carburisation est l'une des méthodes de cémentation les plus courantes. Le composant, généralement fabriqué en acier à faible teneur en carbone, est chauffé dans une atmosphère riche en carbone. Les atomes de carbone diffusent dans la surface de la pièce.

Après la carburisation, la pièce présente une "couche" à haute teneur en carbone et un "noyau" à faible teneur en carbone. L'ensemble de la pièce peut ensuite être trempé et revenu. La surface à haute teneur en carbone devient extrêmement dure, tandis que le noyau à faible teneur en carbone devient tenace et ductile.

Comprendre les Compromis

Le traitement thermique n'est pas une solution miracle ; c'est une série de compromis calculés conçus pour atteindre un objectif de performance spécifique.

Le Dilemme Dureté contre Ténacité

Le compromis le plus fondamental dans le traitement thermique de l'acier se situe entre la dureté et la ténacité. Vous ne pouvez pas maximiser les deux. Augmenter la dureté par trempe augmente intrinsèquement la fragilité. Restaurer la ténacité par revenu réduit intrinsèquement la dureté. L'objectif est de trouver l'équilibre optimal pour l'application.

Le Risque de Déformation et de Fissuration

Le refroidissement rapide à partir de températures élevées introduit d'énormes contraintes internes. La trempe peut provoquer le refroidissement des sections minces plus rapidement que les sections épaisses, entraînant une déformation (voilement) de la pièce, voire une fissuration. Un contrôle approprié du processus et une conception de la pièce sont essentiels pour atténuer ces risques.

Le Contrôle du Processus est Essentiel

Les propriétés finales d'une pièce traitée thermiquement sont dictées par trois variables : température, temps et vitesse de refroidissement. De petits écarts dans l'une de ces variables peuvent entraîner des résultats radicalement différents. C'est pourquoi le traitement thermique est une science précise, et non une opération fortuite.

Choisir le Bon Processus pour Votre Objectif

Votre choix de processus de traitement thermique doit être directement dicté par l'exigence de performance principale du composant.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales (par exemple, une lime ou un tranchant) : La voie correcte consiste à tremper et à suivre avec un revenu à très basse température.

- Si votre objectif principal est la ténacité et la résistance aux chocs maximales (par exemple, un boulon structurel ou un ressort) : La voie correcte consiste à tremper et à suivre avec un revenu à haute température.

- Si votre objectif principal est la préparation d'une pièce pour un usinage intensif : La voie correcte est d'effectuer un recuit complet pour rendre le matériau aussi doux et sans contrainte que possible.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau durable (par exemple, un engrenage ou un roulement) : La voie correcte est un processus de cémentation tel que la carburisation, suivi d'une trempe et d'un revenu.

En comprenant ces processus fondamentaux, vous pouvez spécifier les propriétés matérielles précises que votre application exige.

Tableau Récapitulatif :

| Processus | Objectif Principal | Résultat Clé |

|---|---|---|

| Recuit | Adoucir l'acier pour l'usinage | Ductilité maximale, soulagement des contraintes |

| Trempe | Durcir rapidement l'acier | Dureté maximale, martensite fragile |

| Revenu | Augmenter la ténacité après trempe | Dureté et ténacité équilibrées |

| Cémentation | Créer une surface dure, un noyau tenace | Surface résistante à l'usure, intérieur durable |

| Normalisation | Affiner la structure du grain | Résistance et ductilité équilibrées |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ? Le bon processus de traitement thermique est essentiel pour la performance des composants en acier. KINTEK se spécialise dans la fourniture de fours de laboratoire et d'équipements de haute qualité nécessaires pour un contrôle précis de la température et des résultats constants dans les processus de recuit, de trempe, de revenu et de cémentation. Laissez nos experts vous aider à sélectionner la solution parfaite pour les besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le réglage de température d'un four à moufle ? Choisissez le bon modèle pour votre processus

- Combien de temps un four doit-il prendre pour augmenter la température ? Facteurs clés pour une vitesse de chauffage optimale

- À quoi servent les fours à moufle ? Obtenez un traitement pur à haute température

- Un four à moufle peut-il être utilisé pour la pyrolyse ? Comment l'adapter pour une décomposition thermique sans oxygène

- Quels sont les inconvénients d'un four à moufle ? Comprendre les compromis pour votre laboratoire