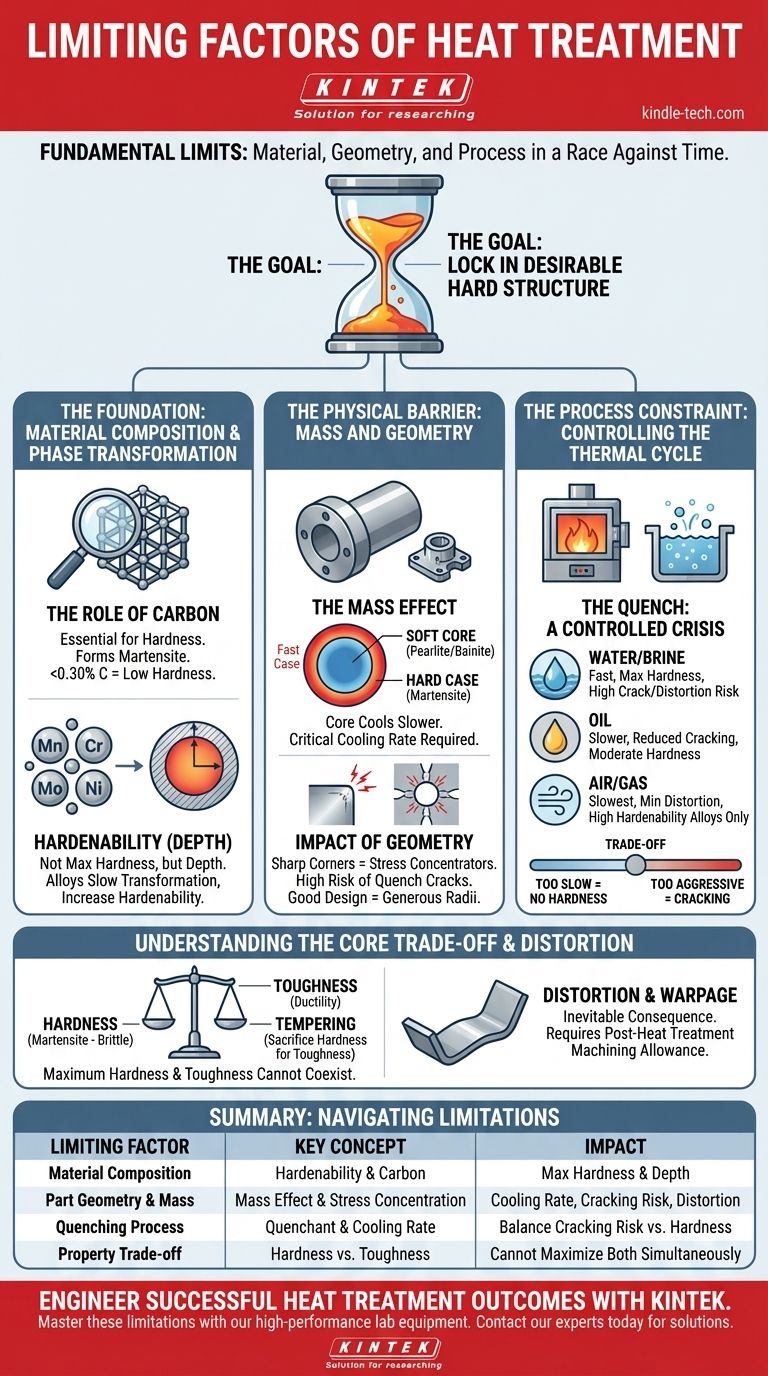

Les limites fondamentales du traitement thermique sont dictées par trois facteurs interconnectés : la composition chimique inhérente du matériau, la taille et la géométrie physiques de la pièce, et la vitesse à laquelle la chaleur peut être retirée pendant le processus de trempe. Si l'un de ces facteurs ne correspond pas au résultat souhaité, le processus ne parviendra pas à atteindre les propriétés cibles, ou pire, pourrait entraîner des fissures et une défaillance catastrophique.

Le traitement thermique est fondamentalement une course contre la montre. L'objectif est de refroidir un métal suffisamment rapidement pour verrouiller une structure cristalline souhaitable et dure avant qu'elle ne puisse se transformer en une structure plus douce et plus stable. Chaque limitation est un facteur qui ralentit ce processus de refroidissement ou crée des effets secondaires inacceptables tels que la contrainte et la distorsion.

La Fondation : Composition du Matériau et Transformation de Phase

Le potentiel de tout processus de traitement thermique est établi avant même que la pièce n'entre dans le four. Il est verrouillé dans la chimie de l'alliage.

Le Rôle du Carbone

L'élément le plus important pour la trempe de l'acier est le carbone. C'est l'agent principal responsable de la formation de la martensite, la microstructure dure et cassante désirée après la trempe.

Sans carbone suffisant (typiquement supérieur à 0,30 %), un acier simple ne peut tout simplement pas atteindre une dureté significative, quelle que soit l'agressivité de la trempe. C'est la limitation la plus fondamentale de toutes.

Le Concept de Trempabilité

La trempabilité n'est pas une mesure de la dureté maximale réalisable, mais plutôt une mesure de la profondeur à laquelle un acier peut être durci. Un alliage de faible trempabilité pourrait ne durcir que sur quelques millimètres de profondeur, tandis qu'un alliage de haute trempabilité peut durcir sur toute sa section transversale.

Les éléments d'alliage tels que le manganèse, le chrome, le molybdène et le nickel sont essentiels pour augmenter la trempabilité. Ils agissent pour ralentir la transformation interne de l'acier en structures plus douces, vous donnant plus de temps pendant la trempe pour refroidir le cœur de la pièce et former tout de même de la martensite.

La Barrière Physique : Masse et Géométrie

La forme et la taille physiques d'une pièce créent des contraintes réelles importantes sur la perfection théorique d'un cycle de traitement thermique.

L'Effet de Masse

Le cœur d'une pièce épaisse ou massive refroidira toujours plus lentement que sa surface. C'est une loi simple de la physique thermique.

Si la vitesse de refroidissement au cœur tombe en dessous de la vitesse de refroidissement critique requise pour cet alliage spécifique, le cœur ne formera pas de martensite dure. Au lieu de cela, il formera des microstructures plus douces comme la perlite ou la bainite, ce qui se traduira par une pièce avec une surface dure et un cœur mou et faible. Cet « effet de masse » est la principale raison pour laquelle des alliages à haute trempabilité sont nécessaires pour les composants de grande taille.

L'Impact de la Géométrie

Les coins internes vifs, les changements brusques d'épaisseur et les petits trous agissent comme des concentrateurs de contraintes.

Pendant le choc thermique intense de la trempe, ces caractéristiques deviennent des points où la contrainte se multiplie à des niveaux extrêmes. Si la contrainte dépasse la résistance du matériau, des fissures de trempe se formeront, rendant la pièce inutilisable. Une bonne conception pour le traitement thermique implique l'utilisation de rayons généreux et l'évitement des changements brusques de section transversale.

La Contrainte du Processus : Contrôler le Cycle Thermique

Même avec le bon matériau et la bonne conception, le processus lui-même peut être le facteur limitant.

La Trempe : Une Crise Contrôlée

La trempe est l'étape la plus critique et la plus dangereuse. Le choix du milieu de trempe (le « trempant ») est un exercice d'équilibre.

- Eau/Saumure : Refroidissement extrêmement rapide, offrant une dureté maximale mais aussi un choc thermique maximal et un risque élevé de fissuration et de distorsion.

- Huile : Une trempe plus lente que l'eau, réduisant le risque de fissuration. Souvent utilisée pour les alliages à trempabilité plus élevée qui ne nécessitent pas une vitesse de refroidissement extrême.

- Air/Gaz : La trempe la plus lente, utilisée pour les aciers à outils « trempant à l'air » fortement alliés. Elle produit le moins de distorsion mais n'est efficace que sur les matériaux avec une trempabilité très élevée.

Choisir une trempe trop lente pour l'alliage et la taille de la pièce entraînera un échec de durcissement. Choisir une trempe trop agressive entraînera des fissures.

Comprendre le Compromis Fondamental : Dureté vs. Fragilité

Atteindre les propriétés souhaitées n'est jamais une question de maximisation d'un seul attribut. C'est toujours un compromis.

Dureté vs. Ténacité

La structure martensitique telle que trempée est extrêmement dure mais aussi très fragile, ce qui la rend inadaptée à presque toutes les applications pratiques.

C'est pourquoi le revenu est une étape post-trempe obligatoire. Le revenu est un traitement thermique à basse température qui sacrifie une partie de la dureté pour obtenir un gain significatif et nécessaire en ténacité et en ductilité. La limite ultime est donc que vous ne pouvez pas avoir simultanément la dureté maximale et la ténacité maximale.

Distorsion et Déformation

La distorsion n'est pas un accident ; c'est une conséquence inévitable du traitement thermique. Les contraintes thermiques de la trempe et les changements de volume dus à la transformation de phase provoqueront toujours un déplacement de la pièce.

Les pièces longues et minces sont particulièrement sensibles à la déformation. Bien qu'un outillage approprié et des cycles de soulagement des contraintes puissent minimiser la distorsion, celle-ci ne peut jamais être entièrement éliminée. Cette limitation doit être prise en compte en laissant du matériau supplémentaire pour l'usinage final après le traitement thermique.

Faire le Bon Choix pour Votre Objectif

La bonne approche dépend entièrement de votre objectif spécifique et des contraintes dans lesquelles vous travaillez.

- Si votre objectif principal est d'obtenir la dureté maximale dans une forme complexe : Choisissez un acier allié à haute trempabilité et une trempe plus lente et moins sévère comme l'huile pour minimiser le risque de fissures de trempe.

- Si votre objectif principal est de durcir une très grande section transversale : Vous devez utiliser un alliage à haute trempabilité (contenant des éléments tels que Cr, Mo, Ni) pour garantir que le cœur refroidisse suffisamment vite pour durcir.

- Si votre objectif principal est de minimiser la distorsion : Sélectionnez un acier à outils trempant à l'air si possible, ou utilisez une trempe plus lente combinée à un outillage de support approprié et un cycle de soulagement des contraintes avant trempe.

- Si votre objectif principal est le coût et que vous utilisez un acier au carbone à faible trempabilité : Vous êtes limité aux sections minces et devez utiliser une trempe très agressive comme l'eau, en acceptant le risque plus élevé de distorsion.

En comprenant ces limitations, vous passez de l'espoir d'un bon résultat à la conception d'un tel résultat.

Tableau Récapitulatif :

| Facteur Limitatif | Concept Clé | Impact sur le Traitement Thermique |

|---|---|---|

| Composition du Matériau | Trempabilité et Teneur en Carbone | Détermine la dureté maximale réalisable et la profondeur de durcissement. |

| Géométrie et Masse de la Pièce | Effet de Masse et Concentration de Contraintes | Influence la vitesse de refroidissement, le risque de fissuration et la distorsion. |

| Processus de Trempe | Sélection du Trempant et Vitesse de Refroidissement | Équilibre le risque de fissuration par rapport à l'atteinte de la dureté cible. |

| Compromis des Propriétés | Dureté vs. Ténacité | La dureté maximale et la ténacité maximale ne peuvent être atteintes simultanément. |

Concevez des résultats de traitement thermique réussis avec KINTEK.

Naviguer dans l'interaction complexe entre la composition du matériau, la géométrie de la pièce et les paramètres de trempe est essentiel pour obtenir les propriétés de matériau souhaitées sans défaut. KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance — des fours de précision aux systèmes de trempe contrôlée — qui vous permettent de maîtriser ces limitations.

Que vous développiez de nouveaux alliages, durcissiez des composants complexes ou optimisiez pour une distorsion minimale, nos solutions offrent la fiabilité et le contrôle dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de KINTEK peut vous aider à surmonter les défis du traitement thermique et à obtenir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Qu'est-ce que le cycle de traitement thermique sous vide ? Obtenez une pureté et une précision de matériau supérieures

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût