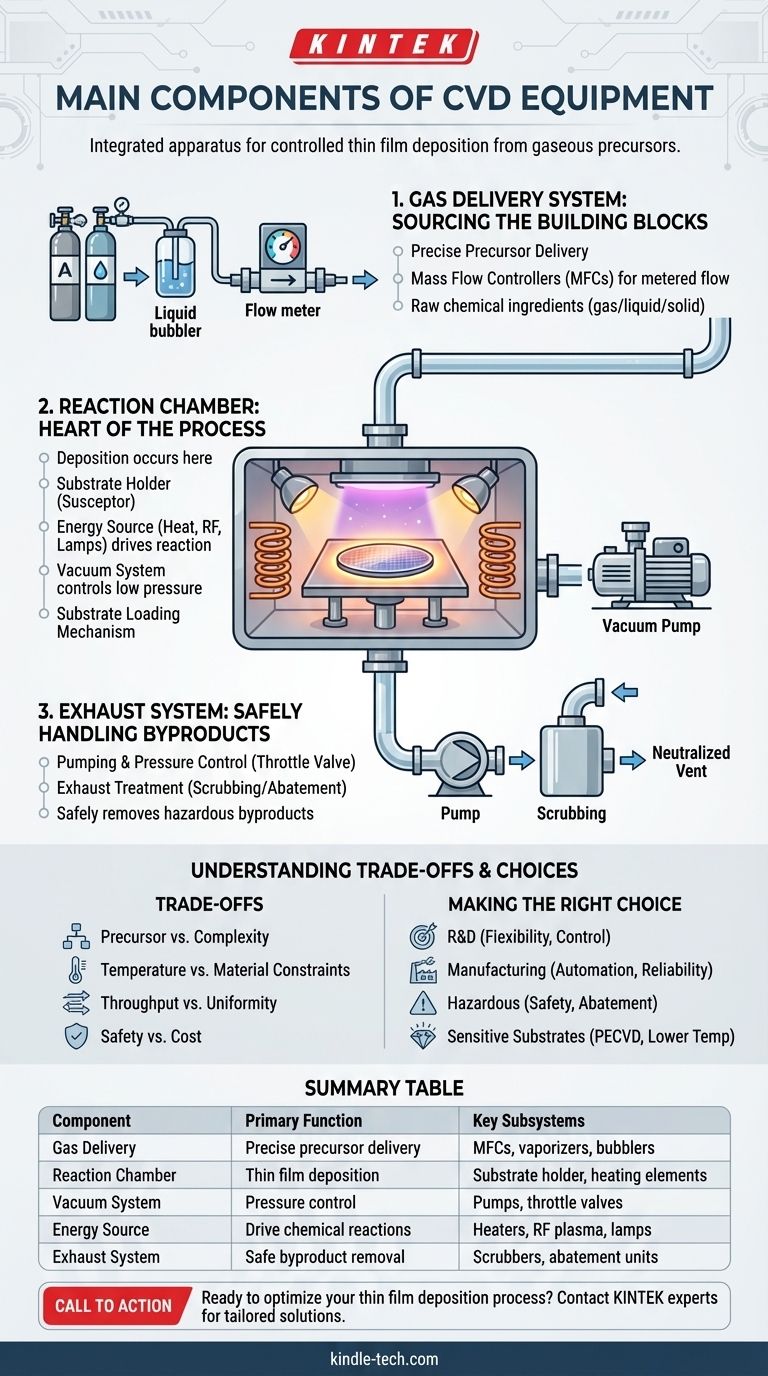

À la base, un système de dépôt chimique en phase vapeur (CVD) est un appareil intégré conçu pour créer un environnement hautement contrôlé afin de déposer un film mince solide sur un substrat à partir de précurseurs gazeux. Les principaux composants sont un système d'alimentation en gaz pour fournir les réactifs chimiques, une chambre de réaction où le dépôt a lieu, une source d'énergie pour entraîner la réaction, un système de vide pour contrôler la pression et un système d'échappement pour éliminer les sous-produits en toute sécurité.

Un système CVD n'est pas seulement un ensemble de pièces, mais un flux de processus complet. Il peut être compris comme trois étapes fondamentales : l'introduction de quantités précises de précurseurs chimiques, la création d'un environnement de réaction spécifique sur un substrat et la gestion sûre de l'échappement résultant.

Le système d'alimentation en gaz : l'approvisionnement des éléments constitutifs

L'ensemble du processus CVD commence par l'introduction précise des matériaux précurseurs dans le réacteur. La qualité et l'uniformité du film final dépendent directement de la précision et de la stabilité de ce système.

Sources et livraison des précurseurs

Les précurseurs sont les ingrédients chimiques bruts qui réagiront pour former le film. Il peut s'agir de gaz, de liquides volatils ou même de solides sublimés ou vaporisés. Le système de livraison est conçu pour gérer l'état spécifique du précurseur choisi.

Contrôleurs de débit massique (MFC)

Pour garantir un processus reproductible, le débit de chaque gaz doit être mesuré avec précision. Les contrôleurs de débit massique (MFC) sont des dispositifs essentiels qui mesurent et contrôlent le débit des gaz dans la chambre, quelles que soient les fluctuations de pression.

La chambre de réaction : le cœur du processus

La chambre de réaction, ou réacteur, est le composant central où toutes les étapes critiques du dépôt ont lieu. Sa conception est primordiale pour obtenir les propriétés de film souhaitées.

La chambre et le porte-substrat

La chambre elle-même est une enceinte scellée, souvent en quartz ou en acier inoxydable, qui contient la réaction. À l'intérieur, un porte-substrat (également appelé susceptor) maintient le matériau à revêtir, connu sous le nom de substrat. Le support joue souvent un rôle dans le chauffage du substrat.

La source d'énergie

Les processus CVD nécessitent de l'énergie pour décomposer les gaz précurseurs et entraîner les réactions chimiques. Cette énergie est généralement fournie sous forme de chaleur par des sources telles que des éléments chauffants résistifs, des bobines d'induction RF ou des lampes à haute intensité.

Le mécanisme de chargement du substrat

Pour qu'un système soit pratique, il doit y avoir un moyen d'insérer et de retirer les substrats sans compromettre l'environnement contrôlé de la chambre. Cela peut aller d'une simple porte de sas de chargement manuel à un système robotique entièrement automatisé de manipulation de plaquettes dans les environnements de production.

Le système de vide

La plupart des processus CVD fonctionnent à des pressions bien inférieures aux niveaux atmosphériques. Un système de vide, composé d'une ou plusieurs pompes, est utilisé pour évacuer la chambre initialement et pour maintenir la basse pression spécifique requise pour le processus de dépôt.

Le système d'échappement : gestion sûre des sous-produits

Les réactions chimiques en CVD sont souvent incomplètes et produisent des sous-produits volatils, dont certains peuvent être dangereux ou nocifs pour l'environnement. Le système d'échappement gère ce flux de déchets.

Pompage et contrôle de la pression

De concert avec le système d'alimentation en gaz, les pompes d'échappement maintiennent la pression correcte à l'intérieur du réacteur. Une vanne papillon est souvent placée avant les pompes pour fournir un contrôle dynamique de la pression de la chambre.

Traitement des gaz d'échappement (épuration)

Avant que les gaz résiduaires ne puissent être rejetés dans l'atmosphère, ils doivent être traités. Un système de traitement des gaz d'échappement, souvent appelé épurateur ou unité d'abattement, neutralise, brûle ou rend autrement inoffensifs les sous-produits nocifs.

Comprendre les compromis

Les composants d'un système CVD sont profondément interconnectés, et la conception d'une partie a des implications significatives pour les autres. Il n'y a pas de configuration "meilleure" unique ; la configuration optimale est toujours une série de compromis basés sur l'application spécifique.

Choix du précurseur vs. complexité du système

L'utilisation d'un précurseur gazeux stable simplifie considérablement le système d'alimentation en gaz. En revanche, l'utilisation de précurseurs liquides ou solides moins volatils nécessite du matériel supplémentaire comme des barboteurs ou des vaporisateurs, ce qui ajoute de la complexité et des points de défaillance potentiels.

Température vs. contraintes matérielles

Les processus à haute température (souvent >1000°C) peuvent produire des films de très haute qualité, mais imposent des exigences extrêmes au système. Ils nécessitent des matériaux de chambre spécialisés (comme le quartz), des éléments chauffants sophistiqués et peuvent limiter les types de substrats pouvant être utilisés sans dommage.

Débit vs. uniformité

Un système conçu pour un débit élevé, tel qu'un four à lots qui traite de nombreux substrats à la fois, peut avoir du mal à atteindre le même niveau d'uniformité de film qu'un réacteur à substrat unique. Il y a souvent un compromis entre la quantité de production et la qualité de chaque pièce individuelle.

Sécurité vs. coût

La toxicité et la réactivité des gaz précurseurs dictent le niveau d'ingénierie de sécurité requis. Les gaz hautement toxiques comme le silane ou la phosphine exigent des armoires de manipulation de gaz, des détecteurs de fuites et des systèmes d'abattement des gaz d'échappement plus sophistiqués, et donc plus coûteux.

Faire le bon choix pour votre objectif

La configuration idéale du système CVD dépend entièrement de son objectif. Tenez compte de votre objectif principal pour déterminer où concentrer vos exigences.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système flexible et modulaire avec un contrôle précis et étendu de la température, de la pression et des débits de gaz.

- Si votre objectif principal est la fabrication à grand volume : Privilégiez l'automatisation, le débit élevé, la fiabilité et un contrôle de processus robuste pour assurer la répétabilité d'une plaquette à l'autre.

- Si votre objectif principal est de travailler avec des matériaux dangereux : Privilégiez la sécurité, y compris des armoires à gaz scellées, une surveillance étendue et un système d'abattement des gaz d'échappement très efficace.

- Si votre objectif principal est le revêtement de substrats sensibles à la température : Privilégiez un système à basse température, tel qu'un réacteur CVD assisté par plasma (PECVD), qui utilise le plasma au lieu de la chaleur élevée pour entraîner la réaction.

En fin de compte, un système CVD est un instrument spécialement conçu où chaque composant fonctionne de concert pour créer un environnement chimique précis et reproductible.

Tableau récapitulatif :

| Composant | Fonction principale | Sous-systèmes clés |

|---|---|---|

| Système d'alimentation en gaz | Livraison précise des précurseurs | MFC, vaporisateurs, barboteurs |

| Chambre de réaction | Dépôt de film mince | Porte-substrat, éléments chauffants |

| Système de vide | Contrôle de la pression | Pompes, vannes papillon |

| Source d'énergie | Entraîner les réactions chimiques | Chauffages, plasma RF, lampes |

| Système d'échappement | Élimination sûre des sous-produits | Épurateurs, unités d'abattement |

Prêt à optimiser votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les applications CVD. Que vous ayez besoin d'un système complet pour la flexibilité de la R&D ou d'une solution de fabrication à haut débit, notre expertise vous assure d'obtenir la bonne configuration pour vos substrats et matériaux spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les capacités de votre laboratoire avec des équipements CVD de précision.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelles sont les méthodes de dépôt chimique en phase vapeur pour la synthèse du graphène ? CVD thermique contre CVD assistée par plasma

- Quel est le mécanisme de formation du graphène ? Une analyse étape par étape de la croissance par CVD

- Qu'est-ce que le processus de pulvérisation cathodique d'aluminium ? Un guide sur le dépôt de couches minces

- Quelles sont les deux principales catégories de technologies de dépôt ? PVD vs CVD expliqué

- Quels sont les avantages du dépôt en phase vapeur ? Atteignez une précision et une performance de couches minces inégalées

- Comment fonctionne le pulvérisation cathodique ? Un guide du dépôt de couches minces pour une ingénierie de surface supérieure

- Quel est le rôle d'un réacteur HFCVD dans la synthèse de diamant dopé au bore ? Guide expert sur l'activation des gaz de diamant

- Comment un thermostat de précision et un thermocouple platine-rhodium collaborent-ils ? Maîtriser la stabilité thermique AACVD