À la base, le traitement thermique est un processus hautement contrôlé de chauffage et de refroidissement d'un matériau — le plus souvent un métal comme l'acier — pour en modifier délibérément la structure interne. Les principaux objectifs sont d'améliorer des propriétés mécaniques spécifiques, de préparer le matériau pour une fabrication ultérieure et d'affiner sa microstructure pour des performances supérieures et plus constantes. Cela permet à un même matériau de base d'être précisément adapté à une vaste gamme d'applications exigeantes.

Le traitement thermique n'est pas seulement une étape de finition ; c'est un outil d'ingénierie fondamental utilisé pour libérer tout le potentiel d'un matériau, transformant ses propriétés brutes en caractéristiques spécifiques requises pour sa fonction prévue.

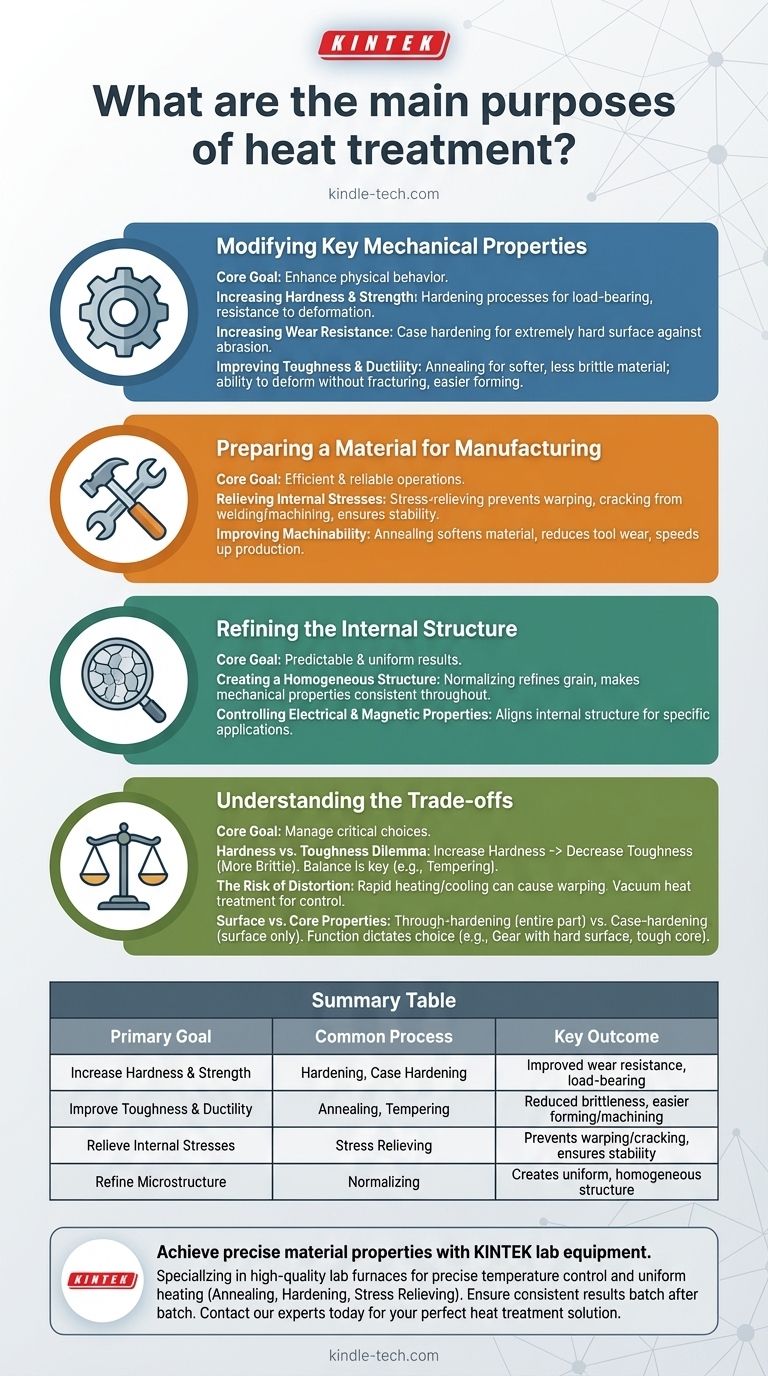

Modification des propriétés mécaniques clés

La raison la plus courante du traitement thermique est de modifier le comportement physique et mécanique d'un matériau pour répondre aux exigences d'une application spécifique.

Augmenter la dureté et la résistance

Les processus de durcissement sont utilisés pour rendre un matériau plus résistant et plus résistant à la déformation sous charge. Ceci est essentiel pour les composants qui doivent supporter un poids ou une contrainte importants.

Un objectif connexe est d'augmenter la résistance à l'usure. En créant une surface extrêmement dure par des processus comme la cémentation, un composant peut mieux résister à l'abrasion, au frottement et aux chocs.

Améliorer la ténacité et la ductilité

Inversement, certains traitements thermiques sont conçus pour rendre un matériau plus mou et moins cassant. Cette propriété, connue sous le nom de ténacité, est la capacité d'un matériau à absorber l'énergie et à se déformer sans se fracturer.

Des processus comme le recuit augmentent la ductilité, rendant le matériau plus facile à plier, étirer ou former en formes complexes sans se fissurer.

Préparer un matériau pour la fabrication

Le traitement thermique est une étape intermédiaire critique qui peut rendre les opérations de fabrication ultérieures plus efficaces, plus rentables et plus fiables.

Soulager les contraintes internes

Les processus comme le soudage, le moulage et l'usinage lourd introduisent des contraintes internes significatives dans un matériau. Si elles ne sont pas traitées, ces contraintes peuvent entraîner la déformation, la distorsion ou même la fissuration d'une pièce au fil du temps.

Un traitement thermique de détensionnement chauffe doucement la pièce et la laisse refroidir lentement, relaxant ces contraintes internes et assurant une stabilité dimensionnelle.

Améliorer l'usinabilité

Un matériau trop dur peut être difficile, lent et coûteux à usiner. Le recuit peut adoucir le matériau, le rendant plus facile à couper, percer ou fraiser, ce qui réduit l'usure des outils et accélère la production.

Affiner la structure interne du matériau

Au niveau microscopique, le traitement thermique manipule la structure cristalline ou "granulaire" du métal pour obtenir des résultats hautement prévisibles et uniformes.

Créer une structure homogène

Des processus comme la normalisation sont utilisés pour affiner la structure granulaire d'un matériau, la rendant plus uniforme, ou homogène.

Une structure homogène garantit que les propriétés mécaniques — comme la résistance et la ténacité — sont constantes dans toute la pièce, éliminant les points faibles et améliorant la fiabilité globale.

Contrôler les propriétés électriques et magnétiques

Pour des applications spécialisées, le traitement thermique peut également être utilisé pour améliorer la conductivité électrique ou les propriétés magnétiques d'un matériau en alignant sa structure interne d'une manière spécifique.

Comprendre les compromis

Le traitement thermique est un processus puissant, mais il implique des compromis critiques qui doivent être gérés pour atteindre le résultat souhaité.

Le dilemme dureté vs ténacité

L'un des compromis les plus fondamentaux en métallurgie est celui entre la dureté et la ténacité. Lorsque vous augmentez la dureté d'un matériau, vous diminuez généralement sa ténacité, le rendant plus cassant et sujet à l'éclatement.

Un traitement thermique réussi implique souvent de trouver l'équilibre précis, comme dans le revenu, où une pièce entièrement durcie est légèrement adoucie pour retrouver un niveau de ténacité nécessaire.

Le risque de distorsion

Les cycles de chauffage et de refroidissement rapides inhérents au traitement thermique peuvent provoquer la déformation ou la distorsion de pièces complexes. Ce risque est particulièrement élevé pour les pièces aux géométries complexes ou aux épaisseurs variables.

Les méthodes modernes comme le traitement thermique sous vide offrent un contrôle supérieur sur les vitesses de chauffage et de refroidissement, ce qui minimise considérablement la distorsion et assure la précision dimensionnelle.

Propriétés de surface vs propriétés du cœur

Il est essentiel de distinguer les traitements qui affectent la pièce entière (trempe à cœur) et ceux qui ne modifient que la surface (cémentation). Le choix dépend entièrement de la fonction de la pièce. Un engrenage, par exemple, a besoin d'une surface très dure pour résister à l'usure, mais d'un cœur plus tenace et plus flexible pour supporter le couple sans se fracturer.

Faire le bon choix pour votre objectif

Le choix du processus de traitement thermique correct est essentiel pour atteindre le résultat souhaité.

- Si votre objectif principal est une résistance maximale et une résistance à l'usure : Utilisez le durcissement et le revenu ou un processus de cémentation pour créer une surface durable et porteuse.

- Si votre objectif principal est la facilité de fabrication et de formage : Utilisez un processus de recuit pour adoucir le matériau, augmenter la ductilité et le préparer pour l'estampage, le pliage ou l'usinage.

- Si votre objectif principal est la stabilité et la fiabilité des composants : Utilisez des cycles de normalisation ou de détensionnement pour homogénéiser la structure interne et éliminer les contraintes résiduelles des opérations antérieures.

En fin de compte, considérer le traitement thermique comme un choix de conception stratégique vous permet d'ingénierie des matériaux pour des performances qui seraient autrement impossibles.

Tableau récapitulatif :

| Objectif principal | Processus de traitement thermique courant | Résultat clé |

|---|---|---|

| Augmenter la dureté et la résistance | Durcissement, Cémentation | Amélioration de la résistance à l'usure et de la capacité de charge |

| Améliorer la ténacité et la ductilité | Recuit, Revenu | Réduction de la fragilité, facilité de formage et d'usinage |

| Soulager les contraintes internes | Détensionnement | Prévient le gauchissement et la fissuration, assure la stabilité dimensionnelle |

| Affiner la microstructure | Normalisation | Crée une structure uniforme et homogène pour des propriétés constantes |

Obtenez des propriétés matérielles précises avec le bon équipement de laboratoire.

Le processus de traitement thermique correct est fondamental pour la performance de votre matériau. KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité qui offrent le contrôle précis de la température et le chauffage uniforme requis pour des cycles de traitement thermique fiables — du recuit et du durcissement au détensionnement.

Que vous soyez en R&D, en contrôle qualité ou en fabrication, notre équipement vous aide à éliminer les points faibles, à prévenir la distorsion et à garantir des résultats constants lot après lot.

Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour les besoins spécifiques de votre laboratoire et libérer tout le potentiel de votre matériau.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre le brasage et le soudage de l'aluminium ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quels sont les différents types de recuit ? Un guide pour l'adoucissement et le renforcement des métaux

- Quelles conditions de processus l'équipement de chauffage sous vide fournit-il pour les électrolytes organiques ? Atteindre une infiltration supérieure

- Quels matériaux sont les meilleurs pour les zones chaudes des fours ? Choisir entre le molybdène, le tungstène et le graphite

- Pourquoi l'argon de haute pureté et le vide sont-ils nécessaires pour l'acier ODS 14Cr ? Protection essentielle pour l'alliage mécanique

- Quel rôle joue un four de recuit sous vide à haute température dans le post-traitement du Zircaloy ? Améliorer la stabilité de l'oxyde

- Quelle est la différence entre le frittage et la fusion (smelting) ? Consolidation vs. Extraction expliquées

- Quels problèmes peuvent résulter du traitement thermique des métaux ? Éviter la fissuration, la déformation et les points mous