Bien que le traitement thermique soit essentiel pour améliorer les propriétés des métaux, c'est un processus de transformation contrôlée qui peut introduire des problèmes importants s'il n'est pas géré avec précision. Les problèmes les plus courants résultant d'un traitement thermique inapproprié comprennent la distorsion dimensionnelle, la fissuration, les points mous ou cassants non désirés et les changements de surface nuisibles comme la décarburation. Ces défaillances sont presque toujours une conséquence directe d'un contrôle incorrect des variables du processus.

Le principe fondamental à comprendre est que les problèmes de traitement thermique ne sont pas aléatoires. Ce sont des résultats prévisibles causés par une inadéquation entre les trois variables du processus — la température, le temps et la vitesse de refroidissement — et la matière et la géométrie spécifiques de la pièce traitée.

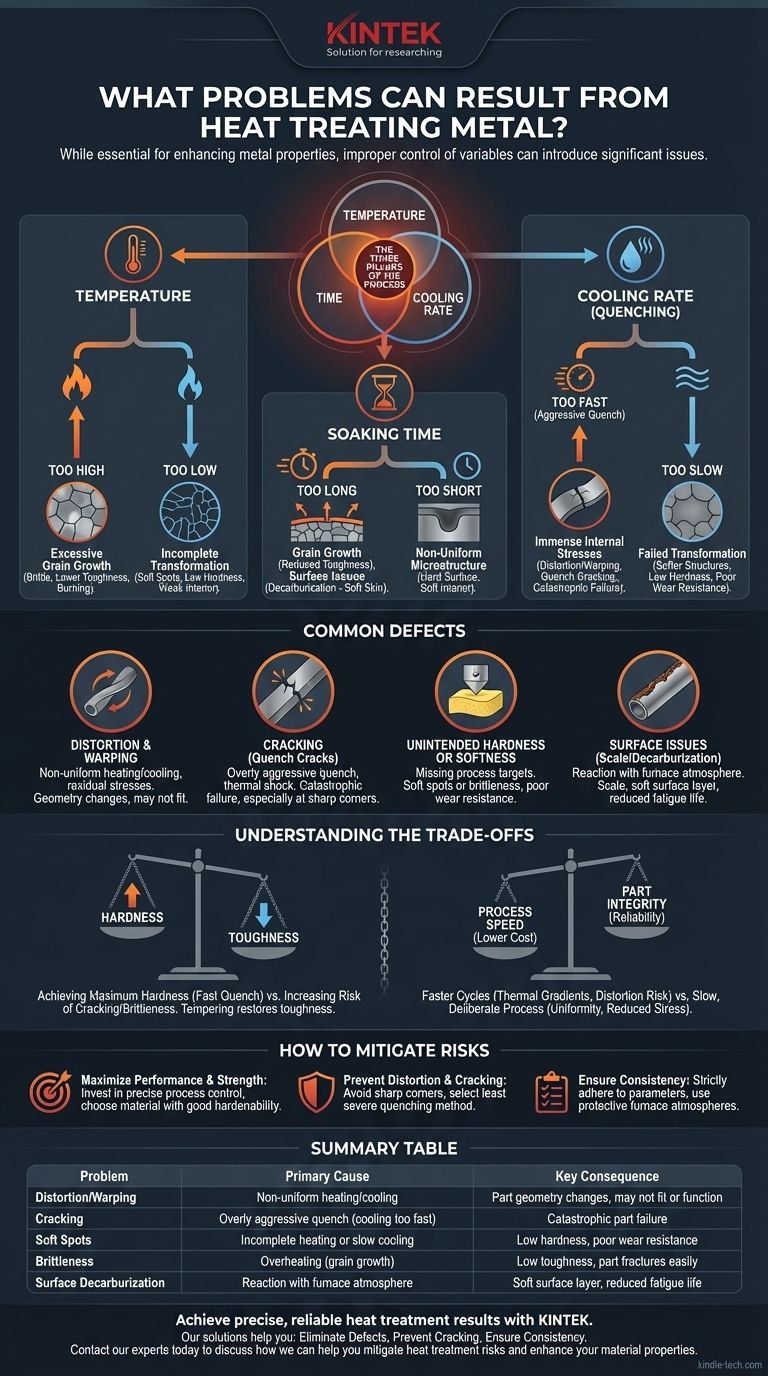

Les Trois Piliers du Processus et Leurs Risques

Chaque cycle de traitement thermique est défini par la manière dont une pièce est chauffée, combien de temps elle est maintenue à température et comment elle est refroidie. Une erreur dans l'une de ces trois étapes compromettra le résultat final.

Le Rôle de la Température

Le chauffage d'une pièce métallique permet à sa structure cristalline interne (microstructure) de changer. La température cible doit être précise.

- Chauffage Excessif : Dépasser la température spécifiée peut provoquer une croissance excessive des grains. Les gros grains peuvent rendre le métal cassant et réduire sa ténacité, même s'il est dur. Dans les cas extrêmes, cela peut entraîner une surchauffe ou une brûlure, ce qui endommage de façon permanente le matériau.

- Chauffage Insuffisant : Ne pas atteindre la température de transformation requise signifie que le changement microstructural souhaité ne se produira pas complètement. Cela entraîne généralement des « points mous » ou une pièce qui ne parvient pas à atteindre sa dureté et sa résistance cibles.

L'Importance du Temps de Maintien (Trempe)

Une fois à la température cible, la pièce doit y être maintenue pendant une période spécifique, appelée maintien ou trempe. Cela permet à la température de devenir uniforme dans toute la pièce, de la surface au cœur.

- Maintien Trop Court : Si le temps de maintien est insuffisant, le cœur de la pièce peut ne pas atteindre la pleine température de transformation. Cela conduit à une microstructure non uniforme, avec une surface dure mais un intérieur mou et faible.

- Maintien Trop Long : Un temps excessif à haute température peut également favoriser la croissance des grains, réduisant la ténacité. Cela augmente également le risque de problèmes de surface tels que la décarburation, où le carbone s'échappe de la surface, la rendant molle et sujette à l'usure.

La Nature Critique du Refroidissement (Trempe)

La phase de refroidissement est souvent l'étape la plus stressante pour une pièce métallique et la source la plus courante de défaillance catastrophique. La vitesse de refroidissement fixe la microstructure souhaitée.

- Refroidissement Trop Rapide : Une trempe trop agressive (par exemple, plonger une pièce chaude dans de l'eau froide) crée d'énormes contraintes internes dues à une contraction rapide et non uniforme. Si ces contraintes dépassent la résistance du matériau, cela entraînera une déformation (gauchissement) ou une fissuration de trempe.

- Refroidissement Trop Lent : Une trempe lente peut ne pas « piéger » la structure dure souhaitée (comme la martensite dans l'acier). La microstructure se transforme plutôt en formes plus molles et plus faibles, et la pièce n'atteindra pas ses spécifications de dureté requises.

Défauts Courants Expliqués

Ces erreurs de processus se manifestent par des défauts spécifiques et identifiables dans le produit final.

Distorsion et Gauchissement

Ce changement dans la géométrie d'une pièce est causé par un chauffage ou un refroidissement non uniforme, créant une dilatation et une contraction thermiques inégales. Il peut également être causé par la libération de contraintes résiduelles emprisonnées lors des étapes de fabrication précédentes.

Fissuration

Les fissures de trempe sont le défaut le plus grave. Elles se produisent généralement lorsqu'une pièce présentant des coins vifs, des changements d'épaisseur drastiques ou des contraintes internes élevées est refroidie trop rapidement. Le choc thermique est tout simplement trop important pour que le matériau le supporte.

Dureté ou Mollesse Non Désirée

Ceci est le résultat direct du non-respect des objectifs du processus. Les points mous surviennent en raison d'un chauffage incomplet ou d'un refroidissement lent, tandis qu'une fragilité inattendue peut être causée par une surchauffe (croissance des grains) ou une trempe trop agressive sans revenu approprié par la suite.

Problèmes de Surface

Lorsqu'elle est chauffée, la surface du métal réagit avec l'atmosphère du four. Cela peut provoquer de la calamine (oxydation à la surface) ou de la décarburation (perte de carbone de la couche superficielle de l'acier), laissant la pièce avec une « peau » molle et inefficace.

Comprendre les Compromis

Le choix d'un processus de traitement thermique est un exercice d'équilibre. L'amélioration d'une propriété peut souvent augmenter le risque d'un défaut spécifique.

Dureté vs. Ténacité

Obtenir une dureté maximale nécessite généralement une trempe très rapide. Cependant, ce refroidissement agressif augmente considérablement le risque de fissuration et donne une pièce très cassante. C'est pourquoi un processus de traitement thermique secondaire, le revenu, est presque toujours effectué pour restaurer une certaine ténacité, bien qu'au prix d'une légère réduction de la dureté.

Vitesse du Processus vs. Intégrité de la Pièce

Des cycles de chauffage plus rapides et des temps de maintien plus courts peuvent réduire les coûts de traitement. Cependant, précipiter le processus augmente les gradients thermiques dans la pièce, augmentant le risque de déformation et laissant le cœur non traité. Un processus lent et délibéré assure l'uniformité et réduit les contraintes internes, conduisant à une pièce plus fiable.

Comment Atténuer les Risques du Traitement Thermique

Votre stratégie pour prévenir les problèmes dépend de votre objectif principal pour le composant.

- Si votre objectif principal est de maximiser la performance et la résistance : Investissez dans un contrôle précis du processus avec des fours calibrés et choisissez un matériau avec une bonne trempabilité pour votre section transversale souhaitée.

- Si votre objectif principal est de prévenir la distorsion et la fissuration : Assurez-vous que les conceptions des pièces évitent les coins internes vifs et les changements brusques d'épaisseur, et sélectionnez la méthode de trempe la moins sévère qui peut toujours atteindre les propriétés requises.

- Si votre objectif principal est d'assurer la cohérence d'un lot à l'autre : Documentez et respectez strictement les paramètres de processus éprouvés, et utilisez des atmosphères protectrices dans le four pour prévenir la décarburation superficielle et la calamine.

En fin de compte, maîtriser le traitement thermique vient de la compréhension qu'il s'agit d'un processus de changement contrôlé, où chaque variable a une conséquence prévisible.

Tableau Récapitulatif :

| Problème | Cause Principale | Conséquence Clé |

|---|---|---|

| Distorsion/Gauchissement | Chauffage/refroidissement non uniforme | Changement de géométrie de la pièce, peut ne pas s'ajuster ou fonctionner |

| Fissuration | Trempe trop agressive (refroidissement trop rapide) | Défaillance catastrophique de la pièce |

| Points Mous | Chauffage incomplet ou refroidissement lent | Faible dureté, mauvaise résistance à l'usure |

| Fragilité | Surchauffe (croissance des grains) | Faible ténacité, la pièce se fracture facilement |

| Décarburation de Surface | Réaction avec l'atmosphère du four | Couche superficielle molle, durée de vie en fatigue réduite |

Obtenez des résultats de traitement thermique précis et fiables avec KINTEK.

Les problèmes de traitement thermique tels que la fissuration, le gauchissement et la dureté incohérente sont directement liés au contrôle du processus et aux performances de l'équipement. KINTEK se spécialise dans les fours de laboratoire avancés, les systèmes de contrôle de température et les consommables qui fournissent le chauffage uniforme, le maintien précis et les vitesses de refroidissement contrôlées essentiels pour un traitement métallique réussi.

Nos solutions vous aident à :

- Éliminer les Défauts : Le contrôle précis de la température et le chauffage uniforme minimisent la distorsion et les points mous.

- Prévenir la Fissuration : Optimisez les processus de trempe avec un équipement fiable.

- Assurer la Cohérence : Obtenez une répétabilité d'un lot à l'autre pour les composants critiques.

Que vous développiez de nouveaux alliages ou traitiez des pièces haute performance, l'expertise de KINTEK en matière d'équipement de laboratoire garantit que vos processus de traitement thermique sont robustes et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atténuer les risques du traitement thermique et à améliorer vos propriétés matérielles.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Pourquoi voudriez-vous recuire votre métal ? Restaurer la ductilité et améliorer l'usinabilité

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Qu'est-ce que le processus de traitement thermique sous vide ? Atteindre la pureté et la précision pour les métaux de haute performance

- Quel four est utilisé pour le traitement thermique ? Adaptez votre processus à l'équipement parfait

- Comment l'environnement de vide poussé bénéficie-t-il à la préparation de l'alliage RuTi ? Obtenez des résultats purs et de haute densité

- Comment fonctionne un four à arc plasma ? Exploiter un jet de plasma surchauffé pour une fusion intense

- Le brasage est-il respectueux de l'environnement ? Un guide pour un assemblage durable et à faible impact

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique