Les matériaux les plus adaptés aux zones chaudes des fours à haute température sous vide et de croissance cristalline se répartissent en deux catégories principales : les métaux réfractaires, spécifiquement le molybdène et le tungstène, et les matériaux à base de carbone comme le graphite de haute pureté et les composites carbone-carbone. Le choix ne dépend pas de ce qui est universellement le "meilleur", mais des propriétés distinctes du matériau qui correspondent le mieux aux exigences spécifiques du processus, à la température de fonctionnement et au niveau de pureté souhaité.

Votre décision fondamentale se situe entre une zone chaude métallique (molybdène/tungstène) et une zone chaude à base de graphite. Les zones métalliques excellent dans les applications de haute pureté, tandis que les zones en graphite offrent une réactivité thermique supérieure pour des temps de cycle plus rapides et souvent des coûts initiaux inférieurs.

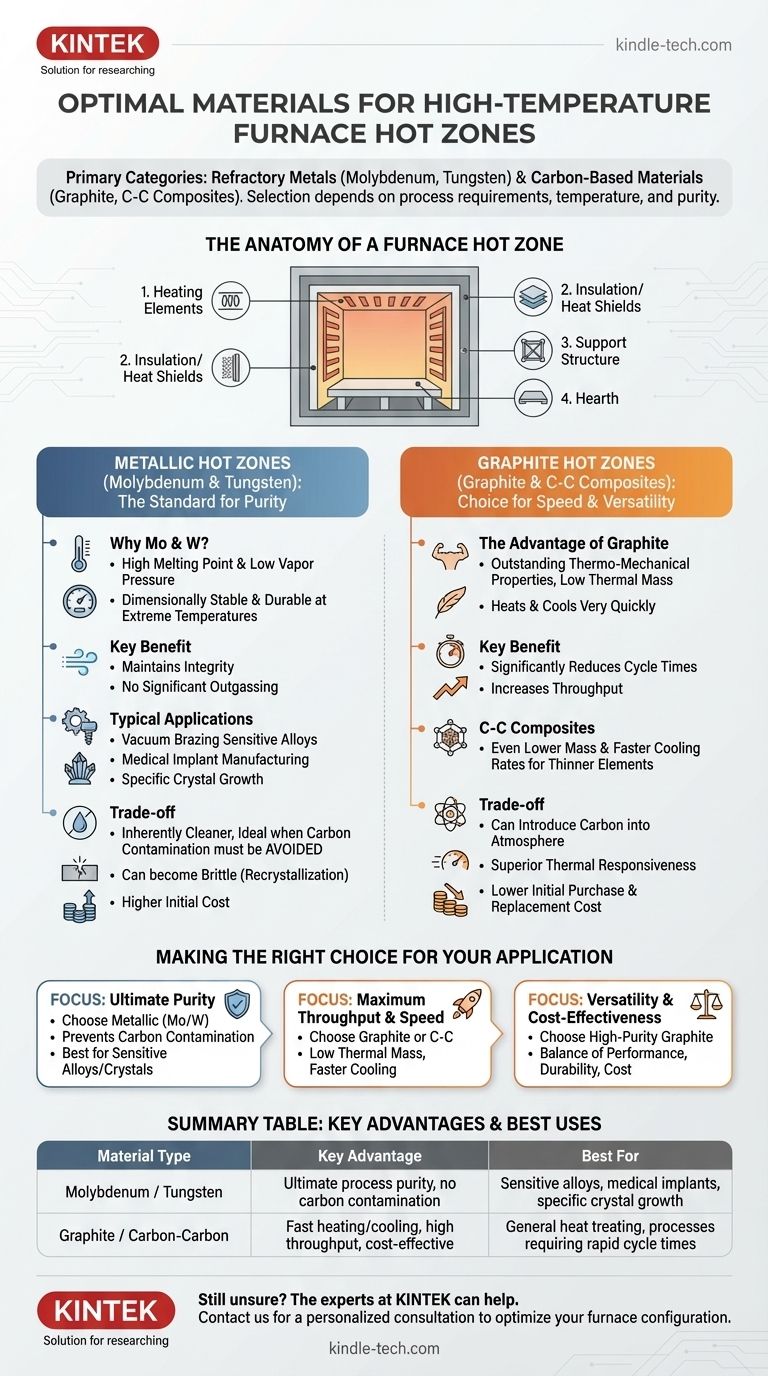

L'anatomie d'une zone chaude de four

Avant de comparer les matériaux, il est crucial de comprendre ce qu'implique une "zone chaude". C'est le cœur fonctionnel du four, responsable de la génération et du confinement de la chaleur extrême.

Composants clés

Une zone chaude typique se compose de quatre parties principales :

- Éléments chauffants : Génèrent la chaleur, généralement fabriqués à partir du matériau principal de la zone chaude (graphite ou métaux réfractaires).

- Isolation ou écrans thermiques : Contiennent l'énergie thermique, l'empêchant d'endommager la chambre extérieure du four.

- Structure de support : Un cadre qui maintient les éléments et l'isolation en place.

- Foyer : La plateforme de base qui supporte la charge pendant le traitement.

Zones chaudes métalliques : La norme pour la pureté

Les métaux réfractaires sont le choix traditionnel pour les applications où la contamination du processus est une préoccupation critique.

Pourquoi le molybdène et le tungstène ?

L'avantage principal du molybdène (Mo) et du tungstène (W) est leur point de fusion exceptionnellement élevé et leur faible pression de vapeur. Cela les rend dimensionnellement stables et durables aux températures extrêmes requises dans les fours sous vide et de croissance cristalline.

Ces métaux conservent leur intégrité dans un environnement de vide poussé sans dégazage significatif, garantissant une atmosphère de traitement propre.

Applications typiques

Les zones chaudes métalliques sont préférées pour des processus tels que le brasage sous vide d'alliages sensibles, la fabrication d'implants médicaux et certains types de croissance cristalline où toute contamination par le carbone provenant d'un élément en graphite compromettrait le produit final.

Zones chaudes en graphite : Le choix pour la vitesse et la polyvalence

Les zones chaudes à base de graphite sont de plus en plus répandues en raison de leurs excellentes propriétés thermiques et de leur rentabilité.

L'avantage du graphite de haute pureté

Le graphite possède d'excellentes propriétés thermo-mécaniques. Il est résistant aux hautes températures et a une faible masse thermique, ce qui lui permet de chauffer et de refroidir très rapidement. Cela réduit considérablement les temps de cycle de processus globaux, augmentant le débit.

Bien que robustes, les zones chaudes en graphite sont souvent conçues pour un remplacement simple et rapide, ce qui est bénéfique lors du traitement de matériaux agressifs qui peuvent dégrader les composants au fil du temps.

L'essor des composites carbone-carbone

Les composites Carbone-Carbone (C-C) sont une évolution avancée du graphite traditionnel. Pour la même puissance, les éléments chauffants C-C peuvent être fabriqués beaucoup plus finement.

Cette masse plus faible signifie qu'ils stockent encore moins de chaleur. C'est un avantage significatif car il améliore directement le taux de refroidissement du four, raccourcissant davantage les temps de cycle.

Comprendre les compromis : Métal vs. Graphite

Choisir le bon matériau nécessite une compréhension claire des compromis impliqués dans chaque option.

Pureté du processus et contamination

C'est la distinction la plus critique. Les zones chaudes métalliques sont intrinsèquement plus propres et sont le seul choix lorsque la contamination par le carbone doit être évitée. Les zones chaudes en graphite, par leur nature, peuvent introduire du carbone dans l'atmosphère, ce qui est inacceptable pour certains matériaux.

Efficacité thermique et temps de cycle

En raison de leur faible masse thermique, les zones chaudes en graphite et C-C offrent un chauffage beaucoup plus rapide et, plus important encore, des taux de refroidissement plus rapides. Cela conduit à des cycles plus courts et à une productivité plus élevée par rapport à leurs homologues métalliques, qui retiennent plus de chaleur.

Durabilité et durée de vie

Les métaux réfractaires comme le molybdène peuvent devenir fragiles après des cycles thermiques répétés, un phénomène connu sous le nom de recristallisation. Le graphite n'a pas ce problème, mais il peut être lentement consommé ou érodé lorsqu'il est utilisé avec des matériaux qui réagissent agressivement avec le carbone à haute température.

Considérations de coût

En général, les zones chaudes en graphite ont un prix d'achat initial plus bas et un coût de remplacement des composants inférieur par rapport aux systèmes en molybdène ou en tungstène, ce qui en fait un choix économique pour une large gamme d'applications générales.

Faire le bon choix pour votre application

Votre décision finale devrait être guidée par les exigences non négociables de votre processus spécifique.

- Si votre priorité absolue est la pureté ultime pour les alliages sensibles ou les cristaux spécifiques : Une zone chaude métallique en molybdène ou en tungstène est le choix nécessaire pour éviter la contamination par le carbone.

- Si votre priorité est le débit maximal et des temps de cycle rapides : Une zone chaude en graphite ou en composite carbone-carbone est supérieure en raison de sa faible masse thermique et de ses capacités de refroidissement plus rapides.

- Si votre priorité est la polyvalence et la rentabilité pour le traitement thermique général : Une zone chaude en graphite de haute pureté offre un excellent équilibre entre performance, durabilité et coût opérationnel.

Comprendre ces différences fondamentales de matériaux vous permet de sélectionner une conception de four qui correspond précisément à vos objectifs techniques et opérationnels.

Tableau récapitulatif :

| Type de matériau | Avantage clé | Idéal pour |

|---|---|---|

| Molybdène / Tungstène | Pureté de processus ultime, aucune contamination par le carbone | Alliages sensibles, implants médicaux, croissance cristalline spécifique |

| Graphite / Carbone-Carbone | Chauffage/refroidissement rapides, débit élevé, rentable | Traitement thermique général, processus nécessitant des temps de cycle rapides |

Vous ne savez toujours pas quel matériau de zone chaude convient à votre processus ? Les experts de KINTEK peuvent vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables, fournissant des solutions sur mesure pour vos besoins en fours à haute température. Notre équipe analysera vos exigences spécifiques en matière de pureté, de temps de cycle et de budget pour recommander la configuration de zone chaude optimale. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de votre laboratoire.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère