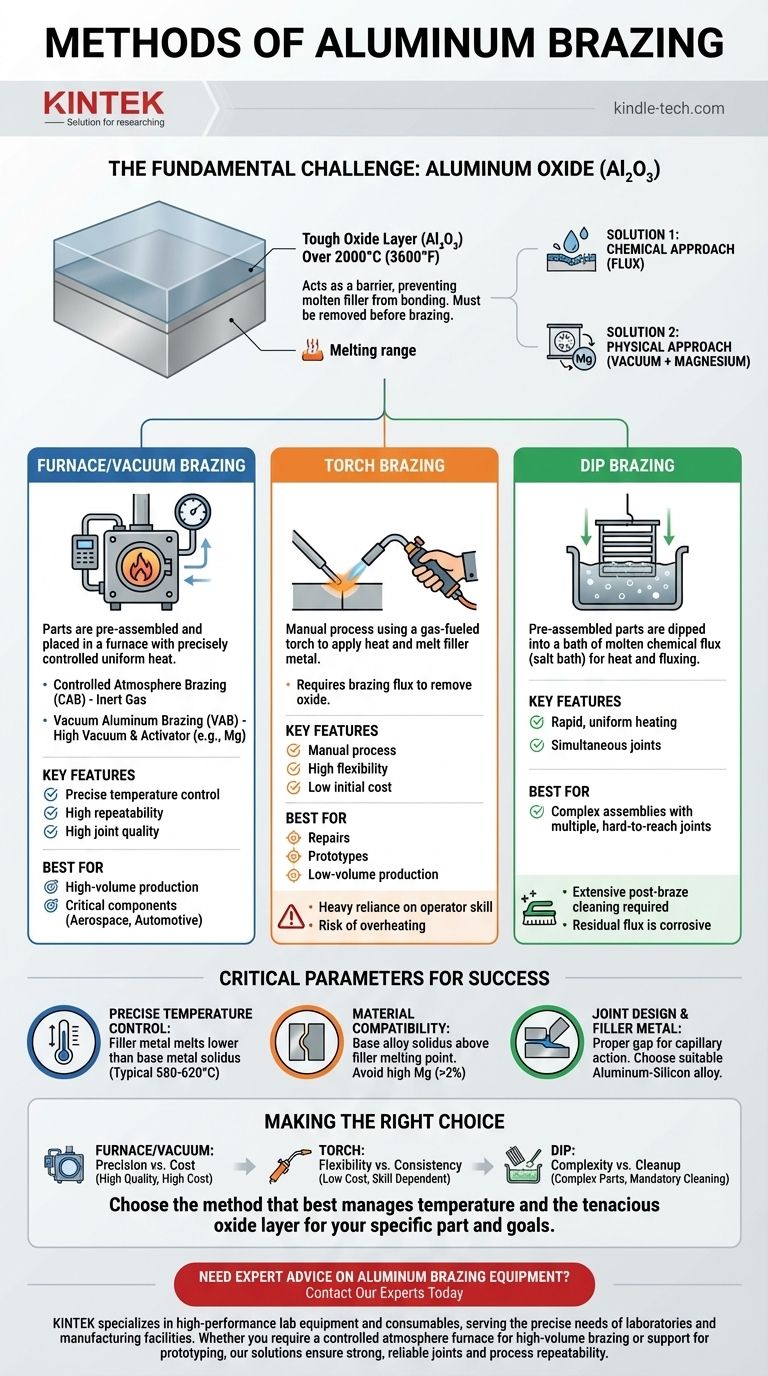

Les principales méthodes de brasage de l'aluminium sont le brasage au four (y compris sous atmosphère contrôlée et sous vide), le brasage à la torche et le brasage par immersion. Chaque méthode offre une manière différente d'appliquer la chaleur et de contrôler l'environnement, mais toutes doivent surmonter les défis fondamentaux du travail avec l'aluminium, à savoir sa couche d'oxyde persistante et sa fenêtre de température de brasage étroite.

Le succès de toute méthode de brasage de l'aluminium dépend moins de la source de chaleur que du contrôle précis de deux facteurs critiques : vaincre la couche d'oxyde d'aluminium (Al₂O₃) tenace et maintenir une température uniforme juste en dessous du point de fusion du métal de base.

Le défi fondamental : l'oxyde d'aluminium

Pourquoi l'Al₂O₃ est-il un problème

Chaque surface d'aluminium est instantanément recouverte d'une couche mince, dure et transparente d'oxyde d'aluminium. Cette couche a un point de fusion très élevé (plus de 2000 °C / 3600 °F), bien supérieur au point de fusion de l'aluminium lui-même.

Ce film d'oxyde stable agit comme une barrière, empêchant le métal d'apport en fusion de « mouiller » ou de se lier à l'aluminium de base sous-jacent, rendant un joint brasé impossible sans l'éliminer au préalable.

Vaincre la couche d'oxyde

Deux stratégies principales sont utilisées pour surmonter cette couche d'oxyde. La première est une approche chimique utilisant un flux, qui dissout l'oxyde. La seconde est une approche physique utilisant un vide combiné à un activateur métallique.

Dans le brasage sous vide, un vide poussé élimine la majeure partie de l'oxygène. Un métal activateur, généralement du magnésium (Mg), est introduit, qui se vaporise à la température de brasage et se combine agressivement avec tout oxygène résiduel, décomposant ainsi efficacement la couche d'oxyde à la surface de la pièce.

Méthodes de brasage clés expliquées

Brasage au four (y compris sous vide)

C'est la méthode la plus courante pour la production en grand volume, en particulier pour les industries automobile et aérospatiale. Les pièces sont pré-assemblées avec le métal d'apport et placées dans un four.

Le four fournit une chaleur très uniforme et contrôlée avec précision. Le brasage sous atmosphère contrôlée (CAB) utilise un gaz inerte, tandis que le brasage de l'aluminium sous vide (VAB) utilise un vide, souvent considéré comme la méthode de la plus haute qualité pour les applications critiques.

Brasage à la torche

Le brasage à la torche est un processus manuel utilisé pour les réparations, les prototypes ou la production à faible volume. Un opérateur utilise une torche à gaz pour chauffer l'assemblage et faire fondre le métal d'apport.

Cette méthode nécessite une compétence opérateur importante pour appliquer la chaleur uniformément et éviter la surchauffe ou la fusion des pièces minces en aluminium. Un flux de brasage est presque toujours nécessaire pour éliminer la couche d'oxyde.

Brasage par immersion

Dans cette méthode, les pièces pré-assemblées sont plongées dans un bain de flux chimique en fusion (un bain de sel). Le bain sert à la fois de source de chaleur et d'agent de fluxage.

Le brasage par immersion fournit un chauffage rapide et uniforme et est excellent pour produire des assemblages complexes avec de nombreux joints. Cependant, il nécessite un nettoyage post-brasage approfondi pour éliminer tout flux résiduel, qui peut être corrosif.

Paramètres critiques pour un brasage réussi

Contrôle précis de la température

C'est le facteur le plus critique. Le métal d'apport doit fondre et couler à une température inférieure à la température solidus du métal de base (le point où il commence à fondre).

Les métaux d'apport en aluminium typiques fondent entre 580 et 620 °C (1076-1148 °F). Les fours réalisent ce contrôle grâce à de multiples zones de chauffage et à une conception soignée, garantissant que les éléments chauffants ne surchauffent pas la surface de la pièce.

Compatibilité des matériaux

Tous les alliages d'aluminium ne conviennent pas au brasage. La température solidus de l'alliage de base doit être nettement supérieure au point de fusion du métal d'apport.

De plus, les alliages contenant une forte teneur en magnésium (plus de 2 %) sont très difficiles à braser car ils forment une couche d'oxyde très stable qui résiste à l'élimination par les flux standard ou les processus sous vide.

Conception du joint et métal d'apport

L'espace entre les pièces à joindre est essentiel. Une conception de joint appropriée garantit que le métal d'apport en fusion est aspiré dans l'espace par capillarité.

Le métal d'apport, généralement un alliage aluminium-silicium, est choisi en fonction de son point de fusion et de ses caractéristiques d'écoulement pour créer une liaison métallurgique solide et étanche au refroidissement.

Comprendre les compromis

Brasage au four/sous vide : précision contre coût

Cette méthode offre le plus haut niveau de contrôle, de répétabilité et de qualité de joint, ce qui la rend idéale pour les composants critiques dans l'aérospatiale ou les semi-conducteurs. Cependant, le coût de l'équipement est élevé et elle convient mieux à la production de masse.

Brasage à la torche : flexibilité contre cohérence

Le brasage à la torche a un coût initial très faible et est très portable et flexible pour les travaux uniques ou les réparations. Son principal inconvénient est sa forte dépendance à la compétence de l'opérateur, ce qui peut entraîner une qualité incohérente et un risque plus élevé de défaillance de la pièce due à la surchauffe.

Brasage par immersion : complexité contre nettoyage

Cette méthode excelle dans l'assemblage simultané de composants très complexes comportant de nombreux joints difficiles d'accès. Le principal compromis est le processus de nettoyage post-brasage obligatoire et approfondi pour prévenir la corrosion due au flux de sel résiduel.

Faire le bon choix pour votre application

Choisir la bonne méthode nécessite d'adapter les capacités du procédé aux besoins spécifiques de votre projet en matière de qualité, de volume et de complexité.

- Si votre objectif principal est la production à grand volume ou les joints complexes et critiques : le brasage au four ou sous vide offre le contrôle et la répétabilité nécessaires.

- Si votre objectif principal est le prototypage à faible volume, les réparations ou les joints simples : le brasage manuel à la torche est l'option la plus rentable et la plus flexible.

- Si votre objectif principal est les assemblages complexes avec de nombreux joints simultanés : le brasage par immersion offre une excellente uniformité de la chaleur, à condition que vous puissiez gérer le nettoyage post-procédé.

En fin de compte, un brasage d'aluminium réussi est le résultat du choix de la méthode qui gère le mieux la température et la couche d'oxyde tenace pour votre pièce spécifique et vos objectifs de production.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Brasage au four/sous vide | Contrôle précis de la température, haute répétabilité | Production à grand volume, composants critiques (aérospatiale, automobile) |

| Brasage à la torche | Processus manuel, grande flexibilité | Réparations, prototypes, production à faible volume |

| Brasage par immersion | Chauffage rapide et uniforme dans un bain de sel fondu | Assemblages complexes avec de multiples joints |

Besoin de conseils d'experts sur l'équipement de brasage de l'aluminium pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, répondant aux besoins précis des laboratoires et des installations de fabrication. Que vous ayez besoin d'un four à atmosphère contrôlée pour le brasage à grand volume ou d'un support pour le prototypage, nos solutions garantissent des joints solides et fiables et une répétabilité des processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de brasage de l'aluminium.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables