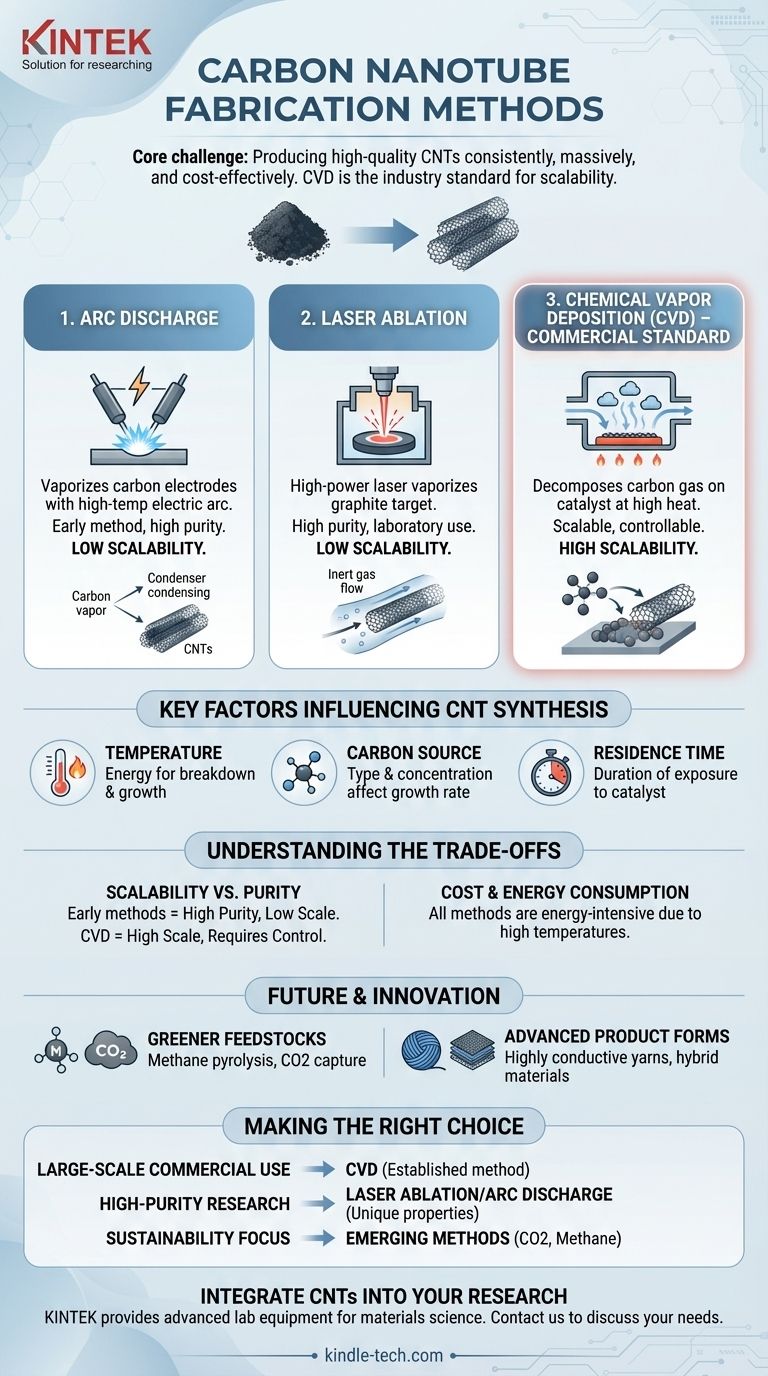

À la base, la fabrication des nanotubes de carbone implique la transformation d'une source de carbone en une nanostructure cylindrique. Les trois méthodes principales pour cela sont la décharge à l'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que les deux premières aient été fondamentales, la CVD est devenue le processus commercial dominant en raison de son évolutivité et de son contrôle sur le produit final.

Le défi central dans la production de nanotubes de carbone (NTC) n'est pas simplement de les créer, mais de le faire avec une qualité constante, à grande échelle et de manière rentable. C'est pourquoi le dépôt chimique en phase vapeur (CVD) est devenu la norme industrielle, même si la recherche s'oriente vers des matières premières plus durables.

Les trois méthodes de fabrication principales

Comprendre l'évolution de la synthèse des NTC, des premières méthodes à haute énergie aux processus modernes et évolutifs, est essentiel pour apprécier l'état actuel de l'industrie. Chaque méthode fonctionne sur un principe différent pour convertir une source de carbone en nanotubes.

Décharge à l'arc

Ce fut l'une des premières techniques développées. Elle implique la création d'un arc électrique à haute température entre deux électrodes de carbone, ce qui vaporise le carbone. En présence d'un catalyseur, cette vapeur de carbone se condense pour former des NTC.

Ablation laser

Similaire à la décharge à l'arc, l'ablation laser utilise la force brute. Un laser de haute puissance est dirigé vers une cible de graphite dans un four à haute température. Le laser vaporise le carbone de la cible, qui se transforme ensuite en nanotubes en refroidissant dans un flux de gaz inerte.

Dépôt chimique en phase vapeur (CVD) : La norme commerciale

La CVD est la méthode la plus répandue pour la production industrielle à grande échelle. Elle implique le passage d'un gaz contenant du carbone (une matière première hydrocarbonée) sur un substrat recouvert de particules de catalyseur à des températures élevées. Le catalyseur décompose le gaz, et les atomes de carbone se réassemblent sur les particules de catalyseur, "poussant" en nanotubes.

Facteurs clés influençant la synthèse des NTC

Le succès de toute méthode de fabrication, en particulier la CVD, dépend du contrôle précis de plusieurs paramètres de fonctionnement. Ces variables ont un impact direct sur la qualité, la longueur et la pureté des nanotubes produits.

Le rôle de la température

La synthèse est un processus à haute température. La chaleur fournit l'énergie nécessaire pour décomposer la source de carbone et faciliter la croissance de la structure du nanotube sur le catalyseur.

Source de carbone et concentration

Le type de gaz contenant du carbone et sa concentration sont critiques. Ces facteurs déterminent le taux de croissance et peuvent influencer le diamètre et le nombre de parois des nanotubes finaux.

Temps de résidence

Cela fait référence à la durée pendant laquelle la source de carbone est exposée au catalyseur à la température de réaction. Le contrôle du temps de résidence est essentiel pour atteindre les longueurs souhaitées et prévenir la formation de sous-produits carbonés indésirables.

Comprendre les compromis

Aucune méthode de production n'est parfaite. Le choix implique souvent d'équilibrer l'évolutivité, le coût et les propriétés spécifiques requises pour l'application finale.

Évolutivité vs. Pureté

Les premières méthodes comme la décharge à l'arc et l'ablation laser peuvent produire des NTC de très haute qualité, mais sont difficiles et coûteuses à adapter à des volumes industriels. La CVD offre cette évolutivité mais nécessite un contrôle méticuleux du processus pour maintenir une pureté et une cohérence élevées sur de grands lots.

Coût et consommation d'énergie

Toutes les méthodes actuelles sont énergivores en raison des températures élevées requises. Ce coût énergétique élevé est un facteur important dans le prix final des NTC et est un moteur principal de l'innovation dans ce domaine.

L'avenir de la production de NTC : Durabilité et innovation

L'industrie va activement au-delà des méthodes traditionnelles pour répondre aux coûts, à l'impact environnemental et aux exigences des nouvelles applications.

Matières premières plus écologiques

Un domaine de recherche majeur est l'utilisation de sources de carbone alternatives. Cela inclut des processus comme la pyrolyse du méthane (séparation du gaz naturel en hydrogène et carbone solide) et l'utilisation du dioxyde de carbone capturé à partir de processus industriels comme matière première principale.

Formes de produits avancées

L'innovation se concentre également sur le produit final. Des efforts sont en cours pour former des NTC en fils continus hautement conducteurs pour l'électronique ou pour créer des matériaux hybrides où les NTC sont intégrés à d'autres additifs pour améliorer les polymères, le béton ou les métaux.

Faire le bon choix pour votre application

La méthode de fabrication idéale est directement liée à votre objectif final, que vous développiez une nouvelle technologie de batterie ou que vous meniez une recherche fondamentale.

- Si votre objectif principal est l'utilisation commerciale à grande échelle (par exemple, batteries, composites) : La CVD est la seule voie viable, car c'est la méthode établie pour produire le volume et la cohérence nécessaires.

- Si votre objectif principal est la recherche de haute pureté ou l'électronique de niche : Les méthodes traditionnelles comme l'ablation laser peuvent toujours être pertinentes dans un cadre de laboratoire où les propriétés uniques sont prioritaires par rapport au volume de production.

- Si votre objectif principal est la durabilité ou les matériaux de nouvelle génération : Surveillez de près les méthodes émergentes utilisant des matières premières comme le CO2 capturé ou le méthane, car elles représentent l'avenir de la fabrication des NTC.

Comprendre la méthode de production est la première étape pour tirer parti des propriétés conductrices et mécaniques uniques des nanotubes de carbone pour votre objectif spécifique.

Tableau récapitulatif :

| Méthode | Principe clé | Évolutivité | Cas d'utilisation typique |

|---|---|---|---|

| Décharge à l'arc | Vaporise les électrodes de carbone avec un arc électrique | Faible | Recherche précoce, échantillons de haute pureté |

| Ablation laser | Vaporise la cible de graphite avec un laser de haute puissance | Faible | Recherche en laboratoire, électronique de niche |

| Dépôt chimique en phase vapeur (CVD) | Décompose le gaz carboné sur un catalyseur à haute température | Élevée (norme commerciale) | Production industrielle à grande échelle (batteries, composites) |

Prêt à intégrer les nanotubes de carbone dans votre recherche ou le développement de vos produits ?

La bonne méthode de fabrication est essentielle pour obtenir les propriétés conductrices et mécaniques spécifiques requises par votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de pointe nécessaires à la science des matériaux avancés, y compris la recherche et le développement sur les NTC.

Notre expertise peut vous aider à sélectionner les outils optimaux pour votre travail, que vous augmentiez la production avec la CVD ou que vous poursuiviez une synthèse de haute pureté. Laissez-nous soutenir votre innovation dans la création de la prochaine génération de matériaux avancés.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et de la manière dont nous pouvons vous aider à atteindre vos objectifs.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont 3 produits dans lesquels les nanotubes de carbone peuvent être utilisés ? Amélioration des batteries, des pneus et des composites

- Que sont les cibles de pulvérisation de silicium pur ? Source de précision pour les films minces haute performance

- Combien de temps faut-il pour traiter un diamant CVD ? Un guide du cycle de croissance de 2 à 4 semaines

- Quels matériaux sont utilisés dans le revêtement optique ? Un guide sur les oxydes métalliques, les fluorures, et plus encore

- Comment le graphène monocouche est-il produit ? Un guide des méthodes "top-down" et "bottom-up"

- Comment fonctionne la méthode de pulvérisation cathodique ? Un guide du dépôt de couches minces par bombardement atomique

- Quel est un exemple de couche mince ? Découvrez les couches microscopiques qui alimentent la technologie moderne

- Le pulvérisation cathodique est-elle un dépôt physique en phase vapeur ? Le guide définitif de la technologie de revêtement PVD