À la base, le traitement thermique de l'acier est un processus hautement contrôlé de chauffage et de refroidissement visant à modifier délibérément les propriétés physiques et mécaniques du métal. Les principales méthodes comprennent le recuit, la trempe, le revenu et la cémentation, chacune conçue pour atteindre un résultat spécifique, tel que l'augmentation de la dureté, l'amélioration de la ténacité ou la facilitation de l'usinage de l'acier.

La méthode de traitement thermique spécifique que vous choisissez ne consiste pas à trouver la "meilleure", mais à sélectionner le cycle thermique précis – chauffage, maintien et refroidissement – qui va modifier la structure interne de l'acier pour qu'elle corresponde aux exigences de son application finale.

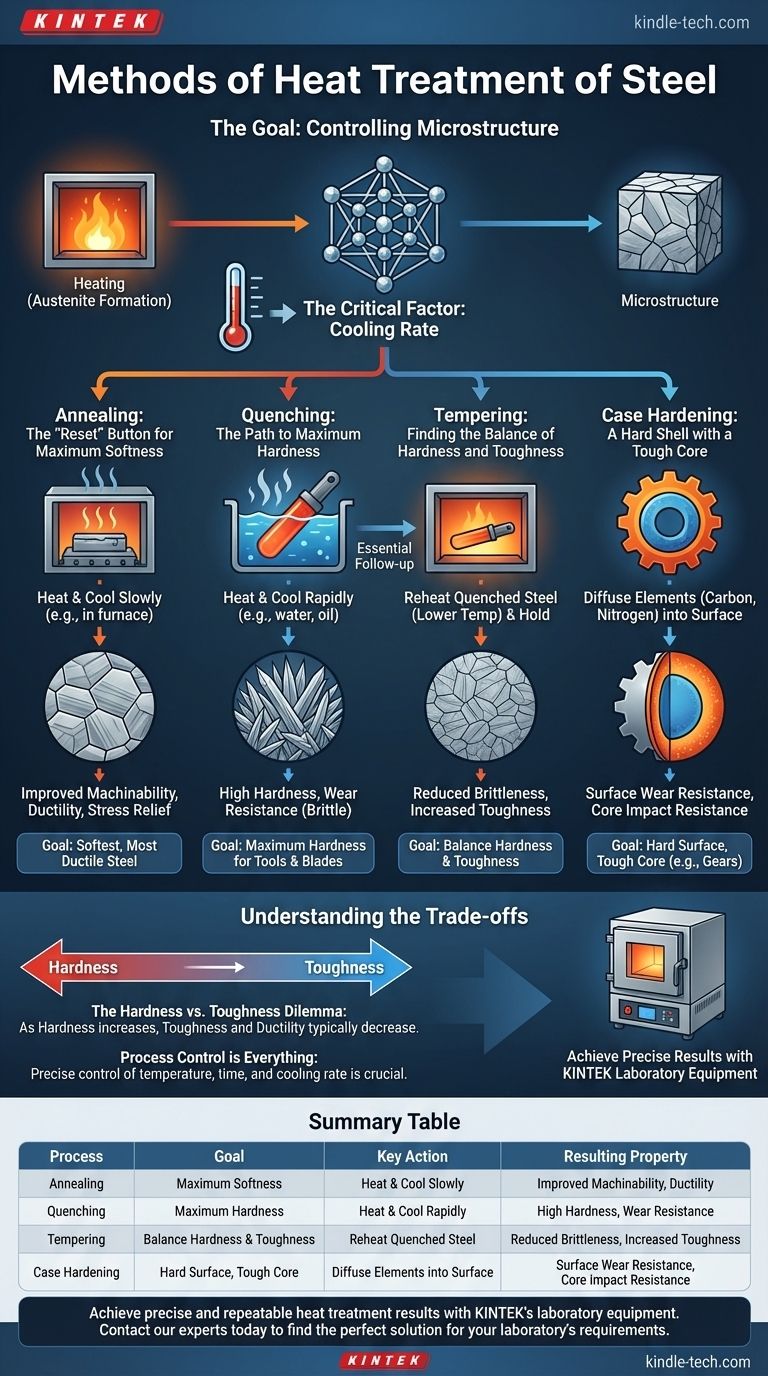

L'objectif du traitement thermique : contrôler la microstructure

Les propriétés d'une pièce en acier sont déterminées par sa structure cristalline interne, connue sous le nom de microstructure. Le traitement thermique est l'outil utilisé pour manipuler cette structure.

Le rôle de la température

Le chauffage de l'acier à haute température (généralement au-dessus de 723°C ou 1333°F) dissout le carbone dans la matrice de fer, créant une structure appelée austénite. Cette phase est le point de départ nécessaire pour la plupart des traitements thermiques.

Le facteur critique : la vitesse de refroidissement

Les propriétés finales de l'acier sont presque entièrement dictées par la vitesse à laquelle il est refroidi depuis son état austénitique. La vitesse de refroidissement détermine la microstructure qui se forme, fixant des propriétés comme la dureté et la résistance.

Processus de traitement thermique de base

Chaque processus primaire utilise une stratégie de refroidissement différente pour obtenir un résultat distinct. Considérez-les comme des chemins différents menant à des destinations différentes.

Recuit : le bouton "Réinitialiser" pour une douceur maximale

L'objectif du recuit est de produire la version la plus douce, la plus ductile et la plus usinable d'un acier. Il est utilisé pour soulager les contraintes internes qui peuvent s'être accumulées pendant la fabrication.

Le processus implique de chauffer l'acier, de le maintenir à température pour assurer l'uniformité, puis de le refroidir aussi lentement que possible, souvent en le laissant à l'intérieur du four éteint. Ce refroidissement lent permet la formation d'une microstructure douce et grossière appelée perlite.

Trempe : le chemin vers une dureté maximale

La trempe est effectuée pour rendre l'acier aussi dur que possible. C'est le processus fondamental pour fabriquer des outils, des lames et des composants résistants à l'usure.

Ce processus implique de chauffer l'acier pour former de l'austénite, puis de le refroidir extrêmement rapidement. Cela se fait en immergeant la pièce chaude dans un milieu comme l'eau, l'huile ou même de l'air forcé. Ce "choc thermique" emprisonne le carbone de l'acier dans une structure très dure mais cassante appelée martensite.

Revenu : trouver l'équilibre entre dureté et ténacité

Une pièce qui a été trempée est extrêmement dure, mais elle est aussi très cassante et susceptible de se briser. Le revenu est le processus de suivi essentiel pour réduire cette fragilité.

Le revenu implique de réchauffer l'acier durci (trempé) à une température beaucoup plus basse (par exemple, 200-600°C ou 400-1100°F) et de le maintenir pendant un temps défini. Ce processus sacrifie une petite quantité de dureté pour obtenir une augmentation significative de la ténacité – la capacité du matériau à absorber de l'énergie et à résister à la fracture.

Traitements de surface spécialisés

Parfois, vous n'avez pas besoin que toute la pièce soit dure. Vous avez seulement besoin d'une surface dure pour la résistance à l'usure, tout en gardant l'intérieur de la pièce tenace pour supporter les chocs.

Cémentation : une coque dure avec un noyau résistant

La cémentation est un groupe de processus qui modifient uniquement la chimie de surface de l'acier. Cela crée une "couche" de haute dureté autour d'un "noyau" plus doux et plus résistant.

Des processus comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) diffusent ces éléments dans la couche superficielle. La pièce est ensuite généralement trempée et revenue. C'est idéal pour des composants comme les engrenages et les roulements, qui doivent résister à l'usure de surface tout en supportant des charges de choc.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Il n'existe pas de traitement unique qui maximise toutes les caractéristiques souhaitables.

Le dilemme dureté vs ténacité

C'est le compromis le plus fondamental dans le traitement thermique de l'acier. Lorsque vous augmentez la dureté d'un acier, vous diminuez presque toujours sa ténacité et sa ductilité.

- L'acier entièrement recuit est très tenace et ductile mais doux.

- L'acier entièrement trempé est extrêmement dur mais très cassant.

- L'acier revenu se situe sur un spectre entre ces deux extrêmes. Des températures de revenu plus élevées donnent un acier plus doux et plus tenace ; des températures plus basses donnent un acier plus dur et moins tenace.

Le contrôle du processus est primordial

Le succès de tout traitement thermique dépend d'un contrôle précis de la température, du temps et de la vitesse de refroidissement. Des écarts mineurs peuvent entraîner des fissures, des déformations ou un échec complet à obtenir la microstructure souhaitée.

Des équipements spécialisés, tels que les fours à moufle utilisés pour les tests, offrent le contrôle thermique rigoureux nécessaire pour garantir que ces processus sont reproductibles et fiables.

Sélectionner le bon processus pour votre objectif

Votre choix doit être guidé par les exigences spécifiques de la pièce finie.

- Si votre objectif principal est de préparer l'acier à l'usinage ou au formage : Utilisez le recuit pour rendre le matériau aussi doux et usinable que possible.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Utilisez la trempe, mais sachez que la pièce sera cassante et nécessitera probablement une étape ultérieure.

- Si votre objectif principal est une pièce durable, à la fois dure et tenace : Utilisez la trempe suivie du revenu pour obtenir l'équilibre précis nécessaire à l'application.

- Si votre objectif principal est une surface résistante à l'usure sur une pièce qui doit absorber les chocs : Utilisez un processus de cémentation pour créer un extérieur dur avec un noyau résistant et ductile.

Comprendre ces processus de base transforme le traitement thermique d'un ensemble de recettes abstraites en un outil puissant pour concevoir les propriétés de l'acier selon vos spécifications exactes.

Tableau récapitulatif :

| Processus | Objectif | Action clé | Propriété résultante |

|---|---|---|---|

| Recuit | Douceur maximale | Chauffer et refroidir lentement | Usinabilité, Ductilité améliorées |

| Trempe | Dureté maximale | Chauffer et refroidir rapidement | Haute dureté, Résistance à l'usure |

| Revenu | Équilibrer dureté et ténacité | Réchauffer l'acier trempé | Fragilité réduite, Ténacité accrue |

| Cémentation | Surface dure, noyau résistant | Diffuser des éléments dans la surface | Résistance à l'usure de surface, Résistance aux chocs du noyau |

Obtenez des résultats de traitement thermique précis et reproductibles avec l'équipement de laboratoire de KINTEK.

Le succès de processus comme le recuit, la trempe et le revenu dépend d'un contrôle exact de la température et des vitesses de refroidissement. KINTEK est spécialisé dans les fours de laboratoire de haute qualité, y compris les fours à moufle, qui offrent les performances thermiques fiables dont votre laboratoire de R&D ou de contrôle qualité a besoin.

Que vous développiez de nouveaux alliages ou que vous assuriez la cohérence des produits, notre équipement vous aide à concevoir les propriétés de l'acier en toute confiance.

Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour les exigences de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- La capacité thermique affecte-t-elle le point de fusion ? Démêler les différences clés dans les propriétés thermiques

- Lorsque nous chauffons un anneau métallique, se dilate-t-il ou se comprime-t-il ? Le trou s'agrandit, il ne rétrécit pas.

- Dans quel secteur le four à moufle est-il utilisé ? Découvrez son rôle dans la science et l'industrie

- Comment la chaleur affecte-t-elle la résistance des matériaux ? La science de la dégradation thermique expliquée

- Le métal se dilate-t-il sous l'effet de la chaleur ou se contracte-t-il sous l'effet du froid ? L'explication scientifique de la dilatation thermique