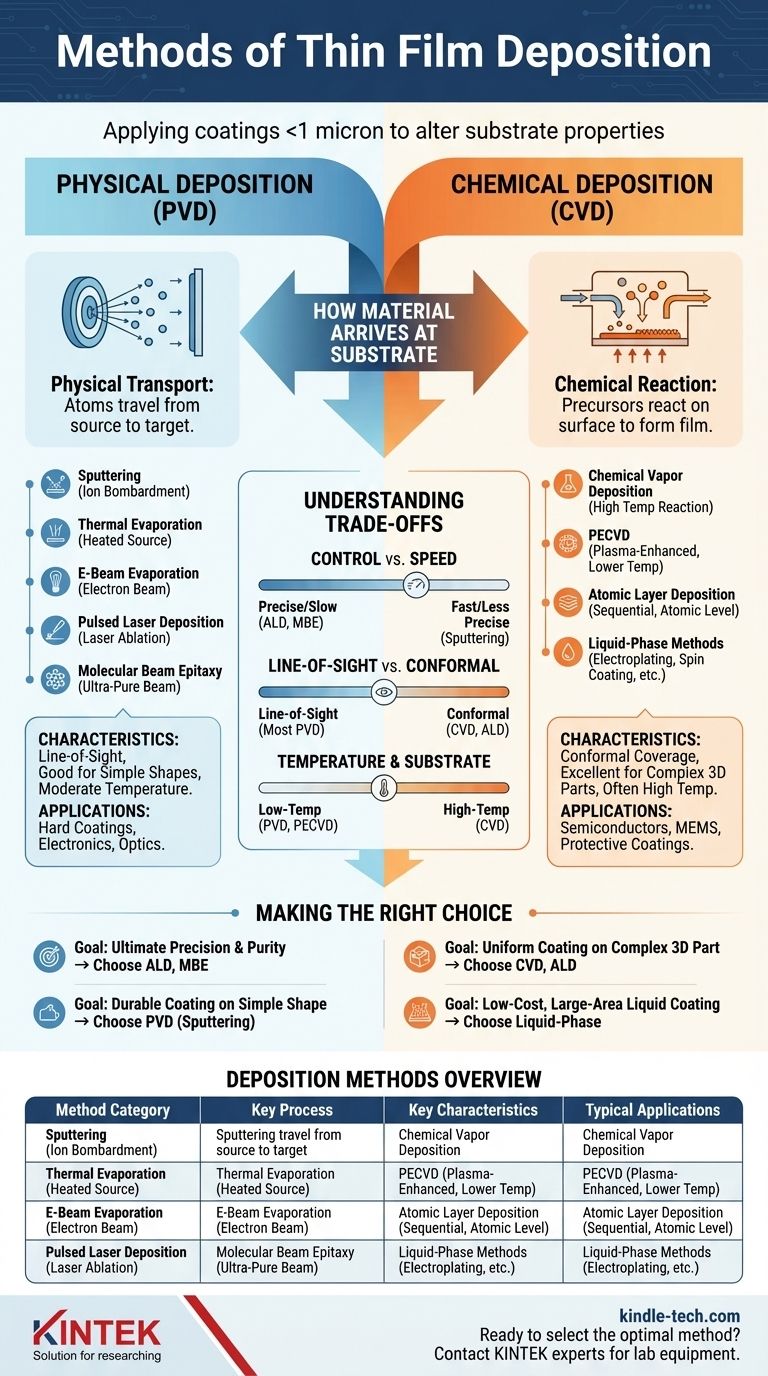

À la base, le dépôt de films minces implique l'application d'un revêtement de matériau, souvent moins d'un micron d'épaisseur, sur un substrat afin d'en modifier les propriétés. Les méthodes pour y parvenir sont largement divisées en deux catégories fondamentales : le dépôt physique et le dépôt chimique, chacune utilisant une approche distincte pour construire le film couche par couche.

La distinction essentielle réside dans la manière dont le matériau arrive sur le substrat. Les méthodes physiques transportent physiquement des atomes d'une source vers la cible, tandis que les méthodes chimiques utilisent des matériaux précurseurs qui subissent une réaction chimique à la surface du substrat pour former le film.

Les deux piliers du dépôt : physique contre chimique

Comprendre le mécanisme fondamental derrière chaque catégorie est essentiel pour sélectionner le bon processus pour une application spécifique, qu'il s'agisse de semi-conducteurs, d'optique ou de revêtements protecteurs.

Dépôt physique en phase vapeur (PVD) : Transport du matériau

Dans les procédés PVD, le matériau de revêtement commence sous forme solide ou liquide dans une chambre à vide. De l'énergie est appliquée pour créer une vapeur d'atomes ou de molécules qui traverse ensuite le vide et se condense sur le substrat.

Les principales méthodes PVD comprennent :

- Pulvérisation cathodique (Sputtering) : Une cible du matériau de revêtement est bombardée par des ions de haute énergie, qui arrachent des atomes qui se déposent ensuite sur le substrat.

- Évaporation thermique : Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore, la vapeur se condensant sur le substrat plus froid.

- Évaporation par faisceau d'électrons : Un faisceau d'électrons à haute énergie est dirigé sur le matériau source, provoquant une ébullition et une évaporation localisées pour le dépôt.

- Dépôt par laser pulsé (PLD) : Un laser de haute puissance abstrait la surface d'une cible, créant un panache de plasma qui se dépose sur le substrat.

- Épitaxie par faisceau moléculaire (MBE) : Cette technique de haute précision évapore des sources élémentaires pour créer un faisceau ultra-pur d'atomes ou de molécules qui forment un film cristallin hautement ordonné sur le substrat.

Dépôt chimique : Construction avec des précurseurs

Les méthodes de dépôt chimique introduisent un ou plusieurs matériaux précurseurs volatils, généralement des gaz ou des liquides, dans une chambre de réaction. Ces précurseurs réagissent ou se décomposent à la surface du substrat pour créer le film souhaité.

Les principales méthodes chimiques comprennent :

- Dépôt chimique en phase vapeur (CVD) : Des gaz précurseurs sont introduits dans une chambre où ils réagissent à haute température à la surface du substrat pour former un film solide non volatil.

- CVD assistée par plasma (PECVD) : Une variation du CVD qui utilise un plasma pour énergiser les gaz précurseurs, permettant à la réaction de se produire à des températures beaucoup plus basses.

- Dépôt par couches atomiques (ALD) : Un processus hautement contrôlé qui utilise des réactions chimiques séquentielles et auto-limitantes pour construire un film une seule couche atomique à la fois.

- Méthodes en phase liquide : Des méthodes plus simples pour certains matériaux comprennent la galvanoplastie (utilisation d'un courant électrique pour réduire les cations métalliques dissous), le sol-gel, le revêtement par immersion (dip coating) et le revêtement par centrifugation (spin coating) (tous appliquent un précurseur liquide qui est ensuite solidifié).

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix est toujours une question d'équilibre entre les exigences concurrentes du produit final, telles que la performance, le coût et la compatibilité des matériaux.

Contrôle contre vitesse

Des processus tels que le dépôt par couches atomiques (ALD) et l'épitaxie par faisceau moléculaire (MBE) offrent un contrôle inégalé au niveau atomique sur l'épaisseur et la structure du film. Cette précision a pour coût d'être très lente et complexe.

En revanche, des méthodes comme la pulvérisation cathodique ou l'évaporation thermique sont généralement beaucoup plus rapides et plus économiques pour appliquer des revêtements plus épais où la précision atomique n'est pas la principale préoccupation.

Ligne de visée contre couverture conforme

La plupart des techniques PVD sont à « ligne de visée », ce qui signifie que le matériau de revêtement voyage en ligne droite de la source au substrat. Il est donc très difficile de revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces internes.

Les méthodes chimiques, en particulier le CVD et l'ALD, excellent dans la création de revêtements conformes. Parce que les gaz précurseurs peuvent circuler autour de géométries complexes, ils peuvent déposer un film très uniforme sur chaque surface exposée d'une pièce complexe.

Température et sensibilité du substrat

Le CVD traditionnel nécessite souvent des températures très élevées pour entraîner les réactions chimiques nécessaires. Cela peut facilement endommager les substrats sensibles comme les polymères ou certains dispositifs semi-conducteurs.

Les méthodes PVD et les variantes à basse température comme le PECVD sont souvent mieux adaptées aux matériaux sensibles à la chaleur, car le dépôt peut se produire beaucoup plus près de la température ambiante.

Faire le bon choix pour votre objectif

Votre application finale dicte la méthode de dépôt idéale. En vous concentrant sur votre objectif principal, vous pouvez restreindre les choix à la catégorie la plus appropriée.

- Si votre objectif principal est la précision ultime et la pureté du film : Des méthodes comme le dépôt par couches atomiques (ALD) et l'épitaxie par faisceau moléculaire (MBE) sont les normes de l'industrie pour leur contrôle au niveau atomique.

- Si votre objectif principal est un revêtement fonctionnel et durable sur une forme simple : Les techniques de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique sont robustes, polyvalentes et largement utilisées pour tout, des revêtements durs sur les outils aux couches métalliques dans l'électronique.

- Si votre objectif principal est un revêtement parfaitement uniforme sur une pièce 3D complexe : Le dépôt chimique en phase vapeur (CVD) et ses variantes offrent une couverture conforme supérieure que les méthodes PVD ne peuvent égaler.

- Si votre objectif principal est un revêtement à faible coût et sur une grande surface à partir d'un précurseur liquide : Les processus basés sur des solutions comme le revêtement par centrifugation ou le revêtement par immersion sont efficaces pour des matériaux comme les polymères ou les sol-gels.

En fin de compte, le choix de la technique appropriée commence par comprendre si votre objectif est mieux servi en déplaçant physiquement un matériau ou en le construisant chimiquement en place.

Tableau récapitulatif :

| Catégorie de méthode | Processus clé | Caractéristiques clés | Applications typiques |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation | Ligne de visée, bon pour les formes simples, température modérée | Revêtements durs, électronique, optique |

| Dépôt chimique en phase vapeur (CVD) | CVD, PECVD, ALD | Couverture conforme, excellent pour les pièces 3D complexes, souvent haute température | Semi-conducteurs, MEMS, revêtements protecteurs |

| Méthodes en phase liquide | Revêtement par centrifugation, Galvanoplastie | Faible coût, couverture sur grande surface, équipement plus simple | Photorésists, films sol-gel, revêtements décoratifs |

Prêt à sélectionner la méthode de dépôt de film mince optimale pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt, des systèmes de pulvérisation cathodique PVD robustes aux réacteurs ALD précis. Laissez-nous vous aider à obtenir le revêtement parfait pour votre application dans les semi-conducteurs, l'optique ou les couches protectrices. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération