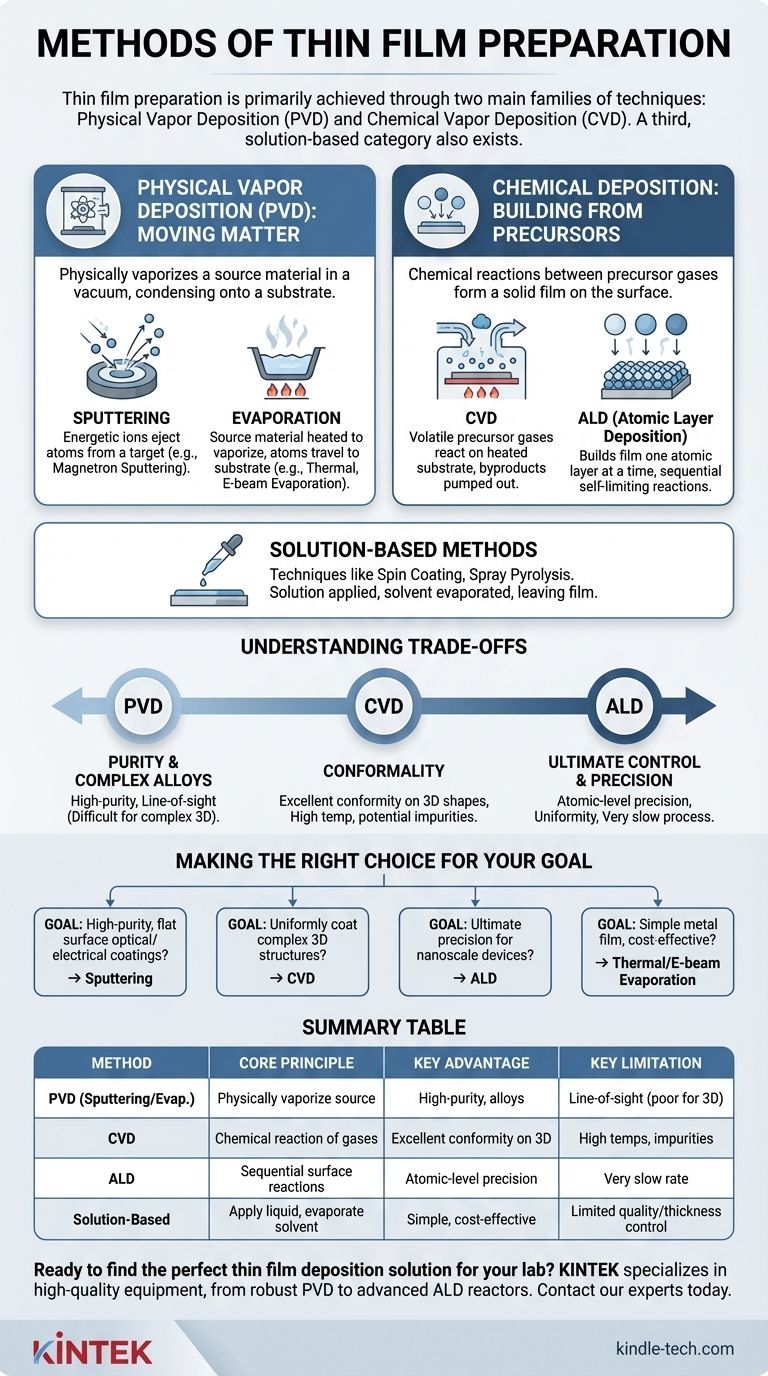

Au plus haut niveau, la préparation de films minces est réalisée par deux grandes familles de techniques : le Dépôt Physique en Phase Vapeur (PVD) et le Dépôt Chimique en Phase Vapeur (CVD). Le PVD implique la vaporisation physique d'un matériau source sous vide et sa condensation sur un substrat, tandis que le CVD utilise des réactions chimiques entre des gaz précurseurs pour former un film solide directement sur la surface du substrat. Une troisième catégorie de méthodes basées sur des solutions, comme le spin coating, existe également pour des applications spécifiques.

La distinction critique entre les méthodes de films minces est fondamentale : les techniques physiques déplacent le matériau existant sur une surface, tandis que les techniques chimiques construisent un nouveau matériau à la surface. Votre choix dépend entièrement de la pureté du film requise, de sa conformité, de sa tolérance à la température et de l'échelle de production.

Les Piliers du Dépôt : Physique vs Chimique

Le grand nombre de techniques de dépôt peut être compris en les séparant en deux stratégies fondamentales. Cette classification primaire dicte l'équipement, les conditions de processus et les propriétés résultantes du film.

Dépôt Physique en Phase Vapeur (PVD) : Déplacer la Matière

Le PVD englobe une famille de processus où un matériau source solide ou liquide est converti en vapeur et transporté vers le substrat à travers un environnement sous vide à basse pression.

Méthode PVD Clé : Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique implique le bombardement d'un matériau source, appelé la cible, avec des ions énergétiques (généralement un gaz inerte comme l'argon). Cette collision éjecte physiquement ou "pulvérise" des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat. La pulvérisation magnétron est une amélioration courante qui utilise des champs magnétiques pour augmenter l'efficacité.

Méthode PVD Clé : Évaporation

Il s'agit d'un processus PVD plus intuitif où le matériau source est chauffé dans une chambre à vide jusqu'à ce qu'il se vaporise. Ces atomes vaporisés voyagent en ligne droite jusqu'à ce qu'ils se condensent sur le substrat plus froid, formant le film mince. Des méthodes comme l'évaporation thermique et l'évaporation par faisceau d'électrons sont des variantes courantes.

Dépôt Chimique : Construire à partir de Précurseurs

Au lieu de déplacer physiquement un matériau source, les méthodes de dépôt chimique introduisent des produits chimiques précurseurs (généralement sous forme de gaz ou de liquide) qui réagissent pour former le film solide désiré sur la surface du substrat.

Dépôt Chimique en Phase Vapeur (CVD)

Dans un processus CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Lorsque ces gaz entrent en contact avec un substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un film solide. Les sous-produits de la réaction sont ensuite pompés hors de la chambre.

Dépôt par Couches Atomiques (ALD)

L'ALD est un sous-ensemble spécialisé du CVD qui offre une précision inégalée. Il construit le film une couche atomique à la fois en introduisant séquentiellement des gaz précurseurs. Chaque étape est une réaction auto-limitée, ce qui offre un contrôle exceptionnel sur l'épaisseur et l'uniformité, même sur des structures 3D complexes.

Méthodes Basées sur des Solutions

Des techniques comme le spin coating ou la pyrolyse par pulvérisation sont fondamentalement différentes car elles ne nécessitent généralement pas de vide. Une solution contenant le matériau désiré est appliquée sur un substrat, et le solvant est ensuite évaporé (souvent avec de la chaleur), laissant derrière lui le film mince.

Comprendre les Compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix optimal est toujours une question d'équilibre entre des exigences concurrentes en matière de performance, de coût et de compatibilité des matériaux.

PVD : Pureté vs Ligne de Vue

L'avantage principal du PVD est la capacité de déposer des films de haute pureté et des alliages complexes. Cependant, parce que les atomes vaporisés voyagent en ligne droite, le PVD est une technique en ligne de vue. Cela rend difficile de revêtir uniformément des formes complexes et non planes.

CVD : Conformité vs Complexité

La plus grande force du CVD est sa capacité à créer des revêtements hautement conformes qui couvrent uniformément des géométries 3D complexes. Les compromis sont qu'il nécessite souvent des températures de substrat élevées et que les réactions chimiques peuvent introduire des impuretés dans le film.

ALD : Contrôle Ultime vs Vitesse

L'ALD offre le niveau de contrôle ultime, permettant la création de films parfaitement uniformes et sans trous d'épingle avec une précision au niveau atomique. Cette précision a un coût en termes de vitesse ; l'ALD est un processus extrêmement lent, ce qui le rend peu pratique pour le dépôt de films épais.

Faire le Bon Choix pour Votre Objectif

Sélectionner la bonne méthode nécessite de faire correspondre les forces de la technique à l'objectif principal de votre projet.

- Si votre objectif principal est des revêtements optiques ou électriques de haute pureté sur des surfaces planes : La pulvérisation cathodique offre une excellente densité de film et un contrôle sur les propriétés des matériaux pour des applications comme le verre et l'électronique.

- Si votre objectif principal est de revêtir uniformément des structures 3D complexes : Le CVD est le choix supérieur en raison de sa nature non-ligne de vue, essentielle pour de nombreuses applications semi-conductrices.

- Si votre objectif principal est une précision ultime pour les dispositifs à l'échelle nanométrique : L'ALD offre le contrôle au niveau atomique requis pour les transistors modernes et l'électronique avancée, malgré sa lenteur.

- Si votre objectif principal est de déposer un film métallique simple de manière rentable : L'évaporation thermique ou par faisceau d'électrons est souvent une solution très efficace pour des applications comme les OLED ou les panneaux solaires.

Comprendre ces principes fondamentaux vous permet de sélectionner la technique de dépôt qui correspond parfaitement à votre matériau, votre structure et vos objectifs de performance.

Tableau Récapitulatif :

| Méthode | Principe Fondamental | Avantage Clé | Limitation Clé |

|---|---|---|---|

| PVD (Pulvérisation/Évaporation) | Vaporisation physique du matériau source sous vide | Films de haute pureté, bon pour les alliages | Ligne de vue (mauvais pour les formes 3D complexes) |

| CVD | Réaction chimique des gaz précurseurs sur un substrat chauffé | Excellente conformité sur les structures 3D complexes | Nécessite souvent des températures élevées, impuretés potentielles |

| ALD | Réactions de surface séquentielles et auto-limitées | Précision et uniformité au niveau atomique | Taux de dépôt très lent |

| Basées sur Solution (ex: Spin Coating) | Application d'un précurseur liquide et évaporation du solvant | Simple, rentable, pas de vide nécessaire | Qualité du film et contrôle de l'épaisseur limités |

Prêt à trouver la solution de dépôt de films minces parfaite pour votre laboratoire ? Le bon équipement est essentiel pour atteindre la pureté, la conformité et la précision que votre recherche exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt, des systèmes PVD robustes aux réacteurs ALD avancés. Nos experts peuvent vous aider à sélectionner la technologie idéale pour votre application spécifique, que vous travailliez sur des semi-conducteurs, de l'optique ou des matériaux avancés. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD