À la base, le dépôt chimique en phase vapeur (CVD) est un processus qui construit une couche solide mince et de haute pureté sur une surface, atome par atome. Il fonctionne en introduisant des gaz précurseurs spécifiques dans une chambre de réaction contenant un substrat. En contrôlant précisément des conditions telles que la température et la pression, ces gaz réagissent et se décomposent, provoquant le "dépôt" du matériau souhaité sur le substrat, formant une nouvelle couche solide.

Le défi de la fabrication moderne est de construire des matériaux avec une précision au niveau atomique. Le CVD résout ce problème en transformant des produits chimiques en phase gazeuse en films solides exceptionnellement purs et uniformes. La clé est de comprendre que chaque paramètre — de la température au débit de gaz — est un levier qui contrôle directement les propriétés finales du matériau.

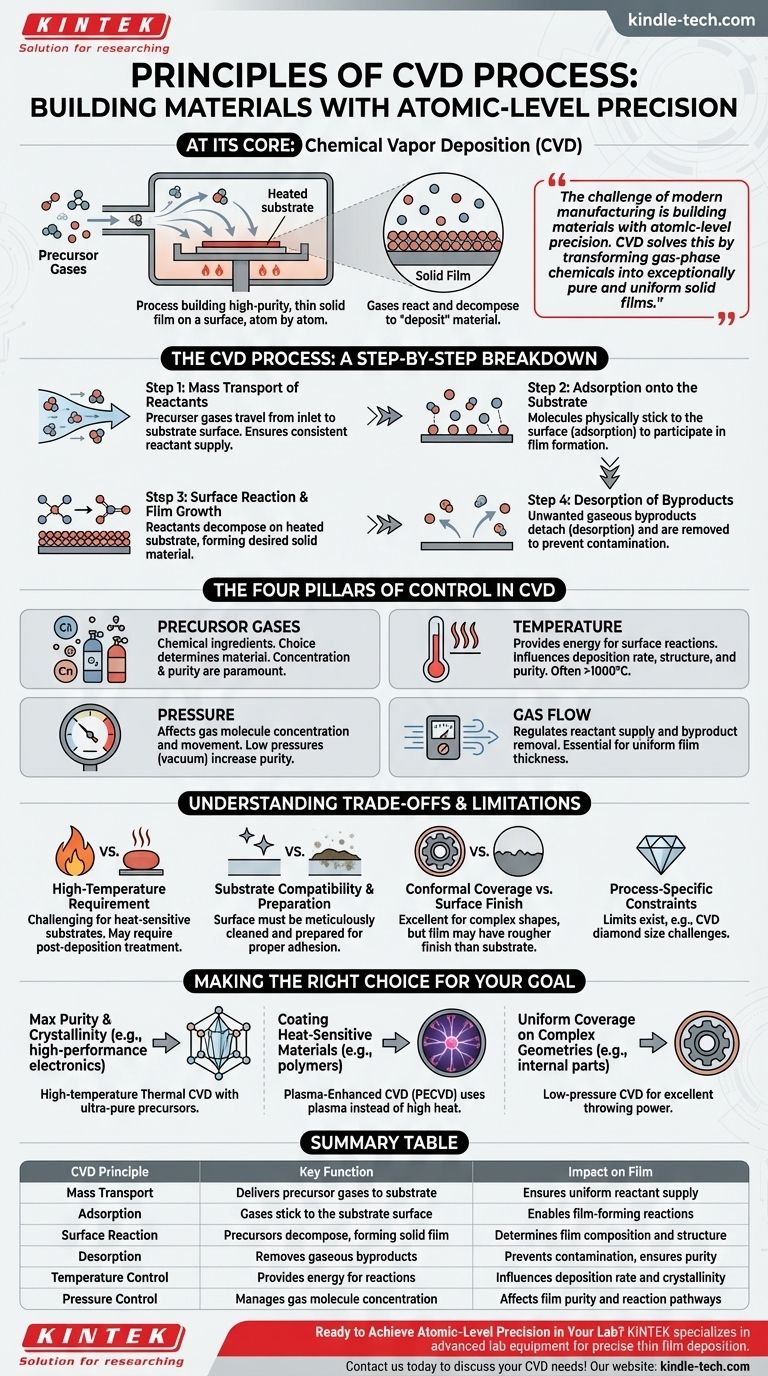

Le processus CVD : une décomposition étape par étape

Le CVD n'est pas un événement unique mais une séquence d'étapes physiques et chimiques. Pour un dépôt réussi, chaque étape doit être gérée avec soin.

Étape 1 : Transport de masse des réactifs

Tout d'abord, les gaz précurseurs sont introduits dans la chambre de réaction. Ils doivent voyager de l'entrée du gaz à la surface du substrat. Ce flux est géré pour assurer un apport constant et uniforme de réactifs sur toute la surface du substrat.

Étape 2 : Adsorption sur le substrat

Une fois que les molécules de gaz atteignent le substrat, elles doivent adhérer physiquement à la surface. Ce processus est connu sous le nom d'adsorption. Cette étape est critique, car seules les molécules adsorbées peuvent participer à la réaction de formation du film.

Étape 3 : Réaction de surface et croissance du film

Avec les réactifs adsorbés sur le substrat chauffé, des réactions chimiques se produisent. Ces réactions décomposent les molécules précurseurs, laissant derrière elles le matériau solide souhaité, qui se lie au substrat et commence à former un film. C'est le cœur du processus de dépôt.

Étape 4 : Désorption des sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits gazeux indésirables. Ces sous-produits doivent se détacher de la surface (désorption) et être transportés par le flux de gaz afin de ne pas contaminer le film en croissance.

Les quatre piliers du contrôle en CVD

La qualité, l'épaisseur et les propriétés du film final ne sont pas accidentelles. Elles sont le résultat direct du contrôle de quatre paramètres fondamentaux.

Gaz précurseurs

Ce sont les ingrédients chimiques du film. Le choix des précurseurs détermine le matériau déposé (par exemple, le graphène, le diamant, le nitrure de silicium). Leur concentration et leur pureté sont primordiales pour un résultat de haute qualité.

Température

La température fournit l'énergie nécessaire pour entraîner les réactions chimiques à la surface du substrat. C'est souvent le paramètre le plus critique, influençant le taux de dépôt, la structure du film (cristalline ou amorphe) et la pureté. Les températures peuvent souvent dépasser 1000°C.

Pression

La pression à l'intérieur de la chambre de réaction affecte la concentration des molécules de gaz et leur mouvement. Des pressions plus basses (conditions de vide) sont souvent utilisées pour augmenter la pureté du film en éliminant les gaz atmosphériques indésirables et en contrôlant les voies de réaction.

Débit de gaz

Le débit et le modèle de flux de gaz garantissent que de nouveaux précurseurs sont continuellement fournis au substrat et que les sous-produits sont efficacement éliminés. Une conception de flux appropriée est essentielle pour obtenir un film d'épaisseur uniforme sur une grande surface.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas sans défis. Comprendre ses limites est essentiel pour l'utiliser efficacement.

L'exigence de haute température

De nombreux processus CVD fonctionnent à des températures extrêmement élevées. Cela peut être un problème pour les substrats qui ne peuvent pas supporter la chaleur. Par exemple, le revêtement d'un outil en acier trempé peut nécessiter un nouveau traitement thermique après le dépôt pour restaurer sa dureté.

Compatibilité et préparation du substrat

Le substrat n'est pas un observateur passif. Sa surface doit être méticuleusement nettoyée et préparée pour assurer que le film adhère correctement et se développe uniformément. Toute impureté, comme l'oxygène résiduel ou l'humidité, doit être éliminée avant le dépôt.

Couverture conforme vs. finition de surface

Un avantage majeur du CVD est sa capacité à produire des revêtements hautement conformes, ce qui signifie qu'il peut recouvrir uniformément des formes complexes, des trous profonds et des parois internes. Cependant, le film résultant peut parfois avoir une finition de surface légèrement plus rugueuse que le substrat d'origine.

Contraintes spécifiques au processus

Certaines applications CVD ont des limites inhérentes. Par exemple, bien que le CVD puisse produire des diamants synthétiques exceptionnellement purs, le processus rencontre actuellement des difficultés pour faire croître des monocristaux de plus de quelques carats.

Faire le bon choix pour votre objectif

L'approche CVD optimale dépend entièrement du résultat souhaité. Les paramètres du processus sont ajustés pour répondre aux exigences spécifiques de l'application.

- Si votre objectif principal est une pureté et une cristallinité maximales (par exemple, pour l'électronique haute performance) : Vous utiliserez probablement un processus CVD thermique à haute température avec des précurseurs ultra-purs et un nettoyage rigoureux du substrat.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (par exemple, des polymères ou certains métaux) : Le CVD assisté par plasma (PECVD), qui utilise le plasma au lieu de la chaleur élevée pour entraîner les réactions, est le choix nécessaire.

- Si votre objectif principal est une couverture uniforme sur des géométries complexes (par exemple, le revêtement de pièces internes) : L'excellente capacité de pénétration d'un processus CVD à basse pression est un avantage clé que d'autres méthodes ne peuvent pas facilement égaler.

En fin de compte, maîtriser le CVD, c'est maîtriser l'interaction entre ses paramètres de contrôle pour construire le matériau précis dont vous avez besoin.

Tableau récapitulatif :

| Principe CVD | Fonction clé | Impact sur le film |

|---|---|---|

| Transport de masse | Fournit les gaz précurseurs au substrat | Assure un apport uniforme de réactifs |

| Adsorption | Les gaz adhèrent à la surface du substrat | Permet les réactions de formation du film |

| Réaction de surface | Les précurseurs se décomposent, formant un film solide | Détermine la composition et la structure du film |

| Désorption | Élimine les sous-produits gazeux | Prévient la contamination, assure la pureté |

| Contrôle de la température | Fournit l'énergie pour les réactions | Influence le taux de dépôt et la cristallinité |

| Contrôle de la pression | Gère la concentration des molécules de gaz | Affecte la pureté du film et les voies de réaction |

Prêt à atteindre une précision au niveau atomique dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces précis. Que vous travailliez avec le CVD thermique à haute température ou les processus assistés par plasma pour les matériaux sensibles, nos solutions garantissent une pureté, une uniformité et une couverture conforme supérieures du film.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en CVD peut améliorer vos résultats de recherche ou de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application