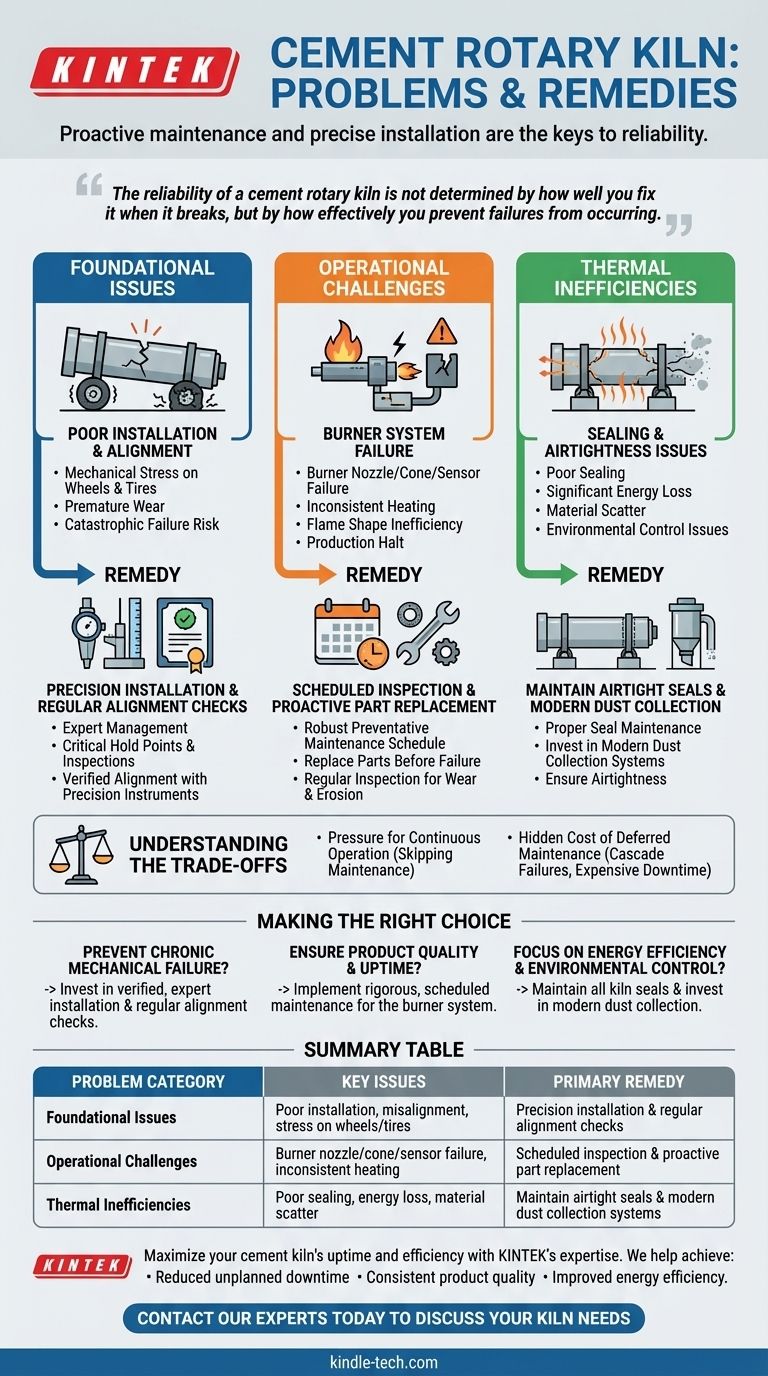

Au fond, les problèmes d'un four rotatif de ciment se répartissent en trois catégories : les problèmes mécaniques fondamentaux, la défaillance des composants opérationnels et les inefficacités thermiques. Les défis les plus courants proviennent d'une mauvaise installation provoquant un stress mécanique sur les roues et les bandages, de défaillances au sein du système de brûleur nécessitant le remplacement de pièces, et de problèmes d'étanchéité entraînant une perte d'énergie et la dispersion de matériaux.

La fiabilité d'un four rotatif de ciment n'est pas déterminée par la manière dont vous le réparez lorsqu'il tombe en panne, mais par l'efficacité avec laquelle vous prévenez les pannes. Une maintenance proactive et systématique et une installation initiale précise sont les remèdes les plus efficaces pour presque tous les problèmes courants de four.

Problèmes Fondamentaux : Installation et Alignement

La santé à long terme d'un four rotatif est décidée avant même qu'il ne traite son premier lot de matériaux. Les erreurs commises lors de l'installation créent des problèmes chroniques difficiles et coûteux à corriger ultérieurement.

Le Coût Élevé d'un Démarrage Défectueux

Une installation mal exécutée peut causer des dommages immédiats et durables. Une mauvaise manipulation peut compromettre l'intégrité structurelle de la coque du tambour elle-même, tandis que l'omission de points d'inspection critiques lors de l'assemblage peut entraîner l'annulation des garanties.

Cette phase initiale est le moment le plus important du cycle de vie du four. Se précipiter dans le processus ou utiliser une équipe inexpérimentée crée une base de déficiences mécaniques.

Désalignement et Contrainte Mécanique

La conséquence la plus fréquente d'une mauvaise installation est le désalignement. Lorsque le four n'est pas parfaitement aligné, il exerce une contrainte inégale et immense sur les composants de support critiques tels que les roues (rouleaux) et les bandages (anneaux de roulement).

Cette contrainte constante entraîne une usure prématurée et excessive, augmentant les coûts de maintenance et créant un risque de défaillance catastrophique. C'est un problème persistant qui dégrade l'ensemble du système mécanique au fil du temps.

Le Remède : Précision et Vérification

Le seul remède efficace aux problèmes liés à l'installation est la prévention. Cela nécessite un processus d'installation méticuleux géré par des experts qui adhèrent à un protocole strict de points d'arrêt critiques et d'inspections.

Un alignement correct doit être vérifié avec des instruments de précision avant la mise en service du four. Investir massivement pour que l'installation soit correcte dès le premier jour élimine la plus grande source de défaillance mécanique chronique.

Défis Opérationnels : Le Système de Brûleur

Le brûleur est le cœur du processus de calcination, responsable de la génération et de la mise en forme de la chaleur nécessaire à la production de clinker. Sa défaillance a un impact direct sur la production et la qualité du produit.

Défaillances des Composants Critiques du Brûleur

Le brûleur est un assemblage complexe, et plusieurs de ses pièces sont soumises à une chaleur et à une usure intenses. Les points de défaillance les plus courants comprennent la buse du brûleur, le cône du brûleur et divers capteurs du brûleur.

Lorsque l'un de ces composants se dégrade ou tombe en panne, le four ne peut pas fonctionner comme prévu. La forme de la flamme peut devenir inefficace, le contrôle de la température peut être perdu ou le système peut s'arrêter complètement.

Le Remède : Inspection Programmée et Remplacement

La solution aux problèmes liés au brûleur est un calendrier de maintenance préventive robuste. Ces composants critiques doivent être inspectés régulièrement pour détecter l'usure, l'érosion et le dysfonctionnement.

Plutôt que d'attendre une panne pour arrêter la production, les pièces doivent être remplacées en fonction d'une durée de vie opérationnelle connue. Cette approche proactive garantit que le système thermique du four reste fiable et efficace.

Comprendre les Compromis

La gestion d'un four rotatif implique un équilibre constant entre la maximisation du rendement de production et la garantie de l'intégrité mécanique à long terme. Les décisions à court terme ont souvent des conséquences importantes à long terme.

La Pression pour un Fonctionnement Continu

Le principal moteur commercial est de maintenir le four en marche pour maximiser la production de clinker. Cela crée souvent une pression pour raccourcir ou sauter les arrêts de maintenance programmés.

Le Coût Caché de la Maintenance Différée

Reporter une maintenance critique, comme les vérifications d'alignement ou le remplacement des composants du brûleur, est un pari à haut risque. Un problème mineur qui pourrait être résolu lors d'un arrêt planifié peut facilement dégénérer en une panne majeure, entraînant un arrêt imprévu beaucoup plus long et plus coûteux.

Le coût d'une défaillance catastrophique en termes de perte de production et de réparations d'urgence dépasse presque toujours l'avantage perçu à pousser le four au-delà de ses limites de maintenance.

Faire le Bon Choix pour Votre Objectif

Une approche proactive est la stratégie la plus efficace pour assurer la fiabilité et l'efficacité à long terme de votre four rotatif. Vos priorités de maintenance doivent s'aligner sur vos objectifs opérationnels principaux.

- Si votre objectif principal est de prévenir les pannes mécaniques chroniques : Investissez dans une installation vérifiée par des experts et effectuez des vérifications d'alignement régulières et précises.

- Si votre objectif principal est une qualité de produit et une disponibilité constantes : Mettez en œuvre un programme de maintenance rigoureux et programmé pour le système de brûleur, en remplaçant de manière proactive les buses, les cônes et les capteurs.

- Si votre objectif principal est l'efficacité énergétique et le contrôle environnemental : Assurez-vous que tous les joints du four sont correctement entretenus pour garantir l'étanchéité à l'air et investissez dans des systèmes modernes de dépoussiérage.

Considérer le four comme un système intégré, où la santé d'un composant affecte tous les autres, est la clé pour obtenir des performances soutenues et prévisibles.

Tableau Récapitulatif :

| Catégorie de Problème | Problèmes Clés | Remède Principal |

|---|---|---|

| Problèmes Fondamentaux | Mauvaise installation, désalignement, contrainte sur les roues/bandages | Installation de précision et vérifications d'alignement régulières |

| Défis Opérationnels | Défaillance de la buse/du cône/du capteur du brûleur, chauffage incohérent | Inspection programmée et remplacement proactif des pièces |

| Inefficacités Thermiques | Mauvaise étanchéité, perte d'énergie, dispersion de matériaux | Maintenir des joints étanches à l'air et systèmes de dépoussiérage modernes |

Maximisez le temps de fonctionnement et l'efficacité de votre four à ciment grâce à l'expertise de KINTEK.

Ne laissez pas des problèmes évitables comme le désalignement ou la défaillance du brûleur perturber votre calendrier de production et affecter vos résultats. KINTEK se spécialise dans la fourniture d'équipements de laboratoire, de consommables et de support technique de haute qualité nécessaires à une maintenance proactive et à un fonctionnement précis.

Nous aidons nos clients de l'industrie du ciment à obtenir :

- Réduction des temps d'arrêt imprévus grâce à des composants fiables et des conseils d'experts.

- Qualité de produit constante grâce à des solutions de contrôle thermique précises.

- Amélioration de l'efficacité énergétique en traitant les problèmes d'étanchéité et de perte de chaleur.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de maintenance et d'exploitation de fours rotatifs.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur