Bien que très flexibles et essentiels pour le recyclage moderne de l'acier, les fours à arc électrique (FAE) présentent des défis importants, principalement liés à leurs immenses besoins en énergie, à leurs coûts opérationnels élevés et à leurs inefficacités potentielles. Ces problèmes ne sont pas nécessairement des obstacles rédhibitoires, mais ce sont des facteurs critiques qui doivent être gérés pour exploiter un FAE de manière efficace et rentable.

Les problèmes fondamentaux d'un four à arc électrique ne sont pas des défauts de conception inhérents, mais plutôt des compromis fondamentaux. Une installation accepte une consommation d'énergie et des coûts opérationnels élevés en échange d'une flexibilité de production inégalée et de la capacité unique d'utiliser 100 % de ferraille comme matière première.

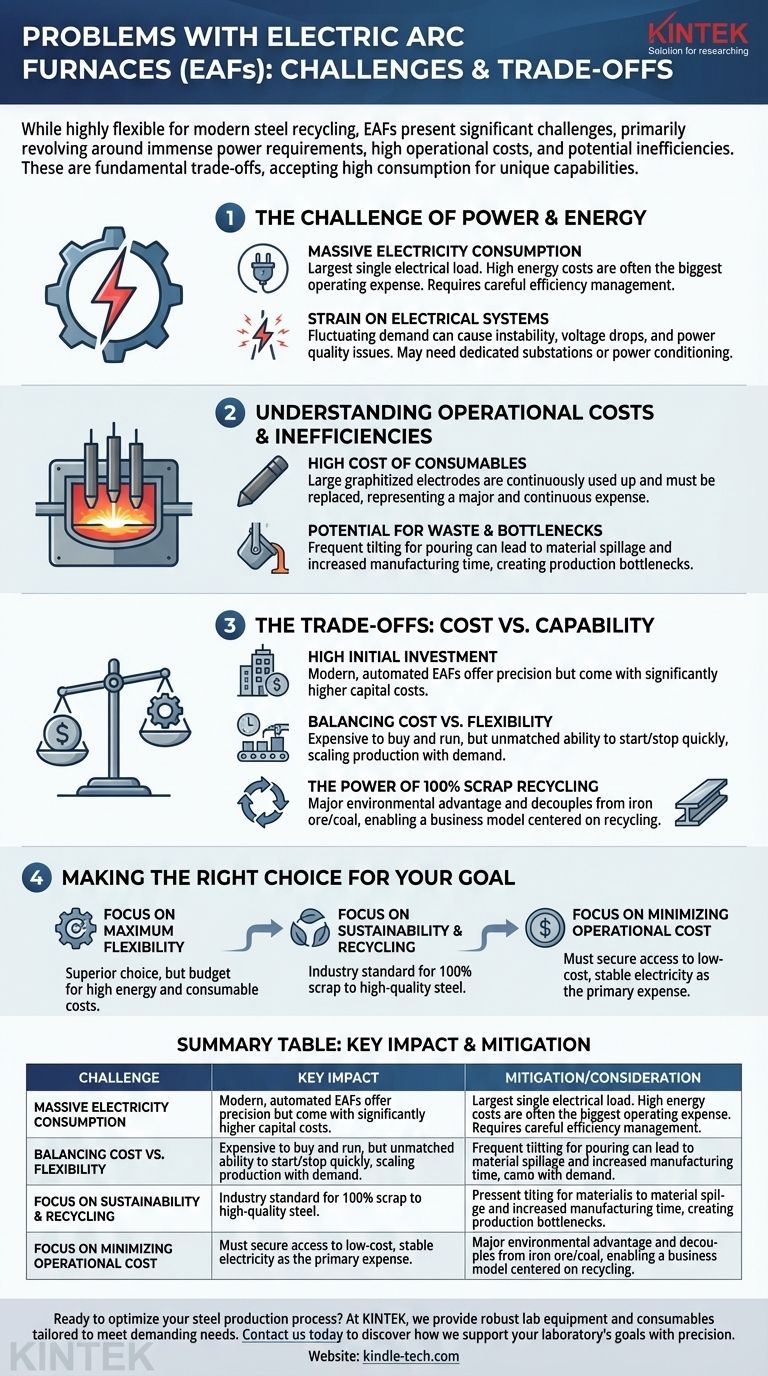

Le défi de la puissance et de l'énergie

La caractéristique déterminante d'un FAE est sa dépendance à un arc électrique massif pour faire fondre l'acier. Cette dépendance est la source de ses défis opérationnels les plus importants.

Consommation massive d'électricité

Un FAE est l'une des plus grandes charges électriques unitaires qui puisse être placée sur un réseau électrique. Cette consommation d'énergie importante se traduit directement par des coûts énergétiques très élevés, qui représentent souvent la part la plus importante du budget de fonctionnement du four. Une gestion et un suivi rigoureux de l'efficacité ne sont pas facultatifs ; ils sont essentiels à la viabilité financière.

Pression sur les systèmes électriques

La demande de puissance immense et fluctuante peut provoquer une instabilité dans le réseau électrique local. Cela peut entraîner des problèmes tels que des chutes de tension et des perturbations de la qualité de l'énergie (scintillement) qui affectent les autres utilisateurs du même réseau. Par conséquent, les installations de FAE nécessitent souvent des sous-stations dédiées ou des équipements de conditionnement de puissance coûteux pour atténuer ces effets.

Comprendre les coûts opérationnels et les inefficacités

Au-delà du coût de l'électricité, le fonctionnement quotidien d'un FAE implique d'autres dépenses importantes et des goulots d'étranglement potentiels.

Coût élevé des consommables

Le processus repose sur de grandes électrodes graphitées pour créer l'arc électrique. Ces électrodes sont des consommables — elles sont progressivement utilisées pendant le processus de fusion et doivent être remplacées régulièrement. Le coût de ces électrodes de haute qualité est une dépense opérationnelle majeure et continue.

Potentiel de gaspillage de matériaux et de temps

Le fonctionnement physique de certains fours peut introduire des inefficacités. Pour les processus qui nécessitent un basculement fréquent pour verser le métal en fusion dans des moules individuels, il peut y avoir un gaspillage de matériau dû aux déversements et un temps de fabrication accru. Ce cycle de basculement et de changement de moules peut devenir un goulot d'étranglement dans les environnements à haut débit.

Les compromis : coût vs capacité

Les problèmes associés aux FAE doivent être mis en balance avec leurs avantages uniques et puissants. Aucune décision ne peut être prise sans comprendre cet équilibre.

Investissement initial élevé

Les FAE modernes et hautement automatisés, avec des cycles préprogrammés pour différentes nuances d'acier, offrent une précision et une efficacité incroyables. Cependant, cette complexité et cette fonctionnalité avancée ont un prix, rendant l'investissement initial en capital significativement plus élevé que pour les modèles de fours plus simples.

Équilibrer le coût et une flexibilité inégalée

C'est le compromis central. Bien que coûteux à l'achat et à l'exploitation, la flexibilité d'un FAE est inégalée. Contrairement aux fours traditionnels, un FAE peut être démarré et arrêté relativement rapidement, permettant à la production de s'adapter à la demande. Cela le rend idéal pour les "mini-aciéries" spécialisées.

Le pouvoir du recyclage à 100 % de la ferraille

Le bénéfice le plus important est peut-être la capacité du FAE à fonctionner en utilisant 100 % de ferraille d'acier recyclée. Cela offre non seulement un avantage environnemental massif, mais permet également aux producteurs de se dissocier de la chaîne d'approvisionnement en matières premières de minerai de fer et de charbon, créant un modèle commercial distinct centré sur le recyclage.

Faire le bon choix pour votre objectif

Pour déterminer si un FAE est approprié, vous devez aligner ses caractéristiques avec votre objectif stratégique principal.

- Si votre objectif principal est une flexibilité de production maximale : Le FAE est le choix supérieur, mais vous devez prévoir un budget pour une consommation d'énergie élevée et le coût des électrodes consommables.

- Si votre objectif principal est la durabilité environnementale et le recyclage : Le FAE est la norme de l'industrie pour transformer 100 % de ferraille en nouveaux produits sidérurgiques de haute qualité.

- Si votre objectif principal est de minimiser les coûts opérationnels : Vous devez vous assurer l'accès à une source d'électricité stable et à faible coût, car ce sera votre plus grande dépense continue.

Comprendre ces défis est la première étape pour tirer parti des avantages stratégiques uniques de la technologie des fours à arc électrique.

Tableau récapitulatif :

| Défi | Impact clé | Atténuation/Considération |

|---|---|---|

| Consommation massive d'électricité | Coûts énergétiques élevés, plus grande dépense opérationnelle | Nécessite un suivi et une gestion rigoureux de l'efficacité |

| Pression sur le réseau électrique | Chutes de tension, problèmes de qualité de l'énergie | Nécessite souvent des sous-stations dédiées ou des équipements de conditionnement de puissance |

| Coût élevé des consommables | Les électrodes en graphite sont une dépense récurrente majeure | La budgétisation du remplacement régulier est essentielle |

| Potentiel d'inefficacités | Gaspillage de matériaux, goulots d'étranglement de temps lors des basculements/changements de moules | Des procédures opérationnelles optimisées peuvent réduire les pertes |

| Investissement initial élevé | Coût en capital significatif pour les systèmes avancés et automatisés | Coût initial plus élevé pour une flexibilité et une précision à long terme |

Prêt à optimiser votre processus de production d'acier ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés aux besoins exigeants des laboratoires modernes. Que vous recherchiez l'efficacité des fours, testiez des matériaux ou développiez de nouvelles nuances d'acier, nos solutions vous aident à gérer efficacement les défis opérationnels. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut soutenir les objectifs de votre laboratoire avec précision et fiabilité.

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube