À la base, une atmosphère protectrice pour le traitement thermique est un environnement gazeux spécifiquement contrôlé qui entoure une pièce métallique à l'intérieur d'un four. Son but est de protéger la pièce des réactions chimiques indésirables – comme l'oxydation et la formation de calamine – qui se produiraient autrement lors du chauffage à l'air libre. Ces atmosphères vont des gaz inertes simples comme l'azote aux mélanges réactifs complexes contenant du monoxyde de carbone et de l'hydrogène, conçus pour gérer activement la chimie de surface du métal.

L'élément crucial à retenir est qu'une atmosphère protectrice n'est pas seulement un bouclier passif ; c'est un outil d'ingénierie actif. Le choix de l'atmosphère correcte est fondamental pour contrôler les propriétés de surface finales, la microstructure et les performances d'un composant traité thermiquement, prévenant les défauts et assurant la répétabilité du processus.

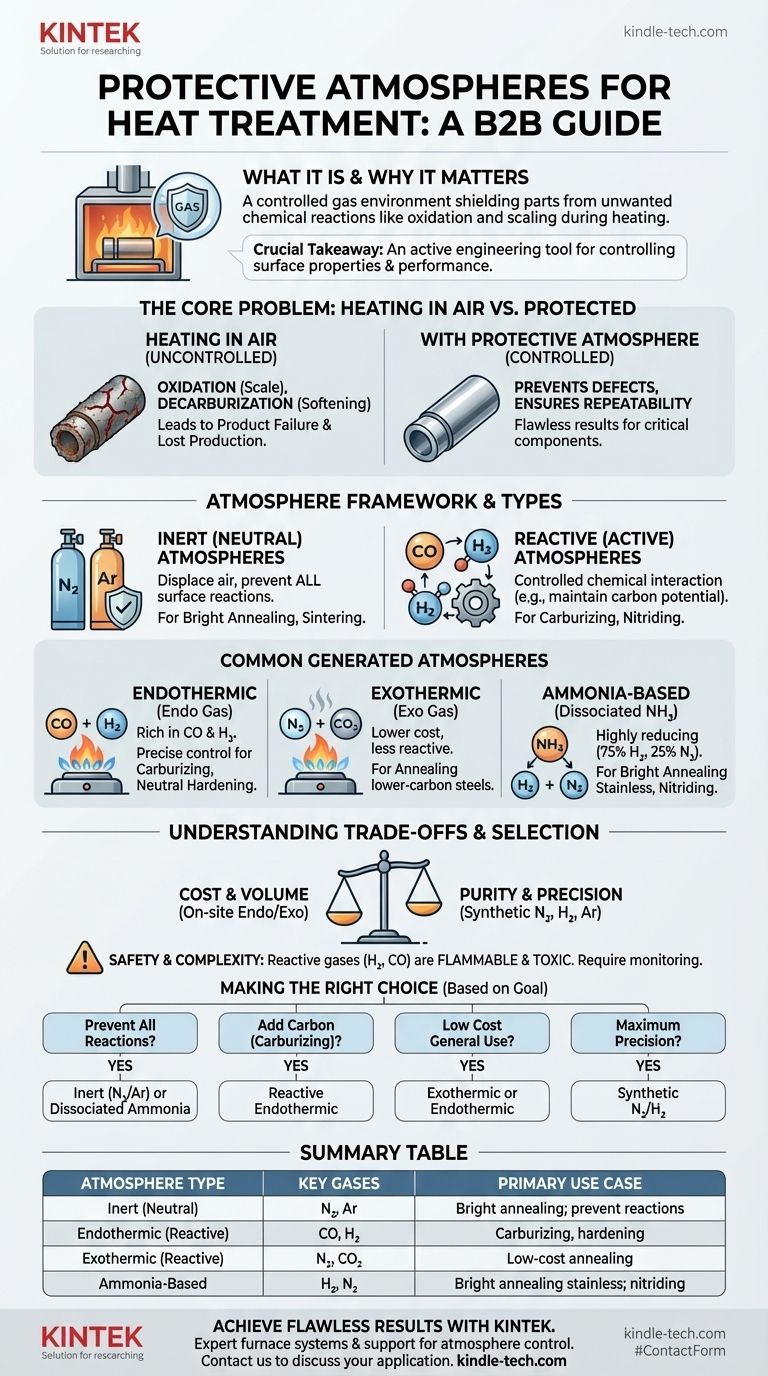

Le problème fondamental : pourquoi une atmosphère protectrice est nécessaire

L'effet du chauffage à l'air

Lorsque vous chauffez de l'acier ou d'autres alliages à des températures élevées en présence d'oxygène, une réaction chimique destructive se produit. Ce processus, connu sous le nom d'oxydation, forme une couche de calamine à la surface.

Cette calamine peut ruiner la finition de surface et la précision dimensionnelle de la pièce. De plus, l'oxygène peut réagir avec le carbone présent à la surface de l'acier, un processus appelé décarburation, qui adoucit le matériau et compromet sa résistance et sa durabilité.

Le coût d'un environnement non contrôlé

Ne pas utiliser une atmosphère protectrice appropriée entraîne directement la défaillance du produit. Les conséquences incluent des pièces rejetées, des matériaux gaspillés et une perte de temps de production.

Pour les composants critiques dans des industries comme l'aérospatiale, l'automobile ou le médical, un défaut de surface causé par une atmosphère inappropriée pourrait avoir des implications catastrophiques en matière de sécurité.

Un cadre pour comprendre les atmosphères

Les atmosphères protectrices peuvent être classées en deux grandes catégories en fonction de leur interaction avec la pièce.

Atmosphères inertes (neutres)

Les atmosphères inertes sont conçues pour être totalement non réactives avec le métal. Leur seul but est de déplacer l'air ambiant, principalement l'oxygène, afin de prévenir toute réaction de surface.

Des gaz comme l'azote pur (N2) et l'argon (Ar) sont les choix les plus courants. Ils sont utilisés pour des processus comme le recuit brillant et le frittage, où l'objectif est de chauffer et de refroidir la pièce sans altérer sa surface de quelque manière que ce soit.

Atmosphères réactives (actives)

Les atmosphères réactives sont conçues pour obtenir une interaction chimique spécifique et contrôlée avec la surface du métal. Ce ne sont pas seulement des boucliers ; elles font partie du traitement lui-même.

Ces mélanges gazeux peuvent prévenir la décarburation en maintenant un potentiel carbone spécifique qui est en équilibre avec la teneur en carbone de l'acier. Ils peuvent également être utilisés pour ajouter intentionnellement des éléments, comme dans la cémentation (ajout de carbone) ou la nitruration (ajout d'azote).

Types courants d'atmosphères générées

Bien que des gaz purs en bouteille soient utilisés, de nombreux fours industriels génèrent leurs propres atmosphères sur site pour des raisons de rentabilité.

Atmosphères endothermiques

Souvent appelé "gaz endo", c'est une atmosphère réactive courante générée par la combustion partielle d'un gaz combustible hydrocarboné. Il est riche en monoxyde de carbone (CO) et en hydrogène (H2).

Le gaz endothermique est très polyvalent et est la norme pour la trempe neutre, la cémentation et la carbonitruration car son potentiel carbone peut être contrôlé avec précision.

Atmosphères exothermiques

Le "gaz exo" est produit par une combustion plus complète d'un hydrocarbure. Il se compose principalement d'azote (N2), de dioxyde de carbone (CO2) et de vapeur d'eau, avec de plus petites quantités de CO et de H2.

Il est moins coûteux à produire que le gaz endo mais est également moins réactif. Son utilisation principale est pour le recuit des aciers à faible teneur en carbone et des métaux non ferreux où un environnement de haute pureté n'est pas requis.

Atmosphères à base d'ammoniac

L'ammoniac dissocié produit une atmosphère fortement réductrice de 75 % d'hydrogène et 25 % d'azote. Ce mélange propre et sec est excellent pour le recuit brillant des aciers inoxydables.

L'ammoniac est également la source d'azote pour les processus de nitruration et de carbonitruration, où l'azote est intentionnellement diffusé dans la surface de la pièce pour créer une couche dure.

Comprendre les compromis

Coût vs. Pureté et contrôle

Les atmosphères générées sur site comme le gaz endothermique et exothermique sont généralement plus rentables pour les opérations à grand volume.

Cependant, les atmosphères synthétiques fabriquées à partir de gaz purs en bouteille (azote, hydrogène, argon) offrent une pureté supérieure et un contrôle plus précis, ce qui est essentiel pour les applications aérospatiales, médicales et électroniques.

Sécurité et complexité

Les atmosphères réactives contenant des concentrations élevées d'hydrogène et de monoxyde de carbone sont inflammables, explosives et toxiques. Elles nécessitent des systèmes de sécurité, de ventilation et de surveillance sophistiqués.

Le contrôle d'une atmosphère réactive est également complexe. Il exige une surveillance constante de variables comme le point de rosée et la composition du gaz pour prévenir des résultats indésirables comme la formation de suie ou une décarburation involontaire. Les atmosphères inertes sont beaucoup plus simples et sûres à gérer.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère correcte est une décision critique basée entièrement sur le résultat souhaité pour le matériau.

- Si votre objectif principal est de prévenir toutes les réactions de surface (par exemple, le recuit brillant) : Une atmosphère inerte pure comme l'azote ou l'argon, ou une atmosphère d'ammoniac dissocié fortement réductrice, est le bon choix.

- Si votre objectif principal est d'ajouter du carbone à la surface (cémentation) : Une atmosphère endothermique réactive avec un potentiel carbone précisément contrôlé est requise.

- Si votre objectif principal est la trempe générale ou le recuit à moindre coût : Une atmosphère exothermique ou endothermique générée est souvent la solution la plus pratique et économique.

- Si votre objectif principal est une précision maximale pour les pièces critiques : Un mélange synthétique d'azote et d'hydrogène de haute pureté offre le niveau ultime de contrôle, de propreté et de répétabilité.

En fin de compte, maîtriser le traitement thermique est impossible sans maîtriser la sélection et le contrôle de son atmosphère protectrice.

Tableau récapitulatif :

| Type d'atmosphère | Gaz clés | Cas d'utilisation principal |

|---|---|---|

| Inerte (Neutre) | Azote (N₂), Argon (Ar) | Recuit brillant ; prévient toutes les réactions de surface |

| Endothermique (Réactive) | Monoxyde de carbone (CO), Hydrogène (H₂) | Cémentation, trempe neutre, carbonitruration |

| Exothermique (Réactive) | Azote (N₂), Dioxyde de carbone (CO₂) | Recuit à faible coût des aciers à faible teneur en carbone |

| À base d'ammoniac | Hydrogène (H₂), Azote (N₂) | Recuit brillant de l'acier inoxydable ; nitruration |

Obtenez des résultats impeccables et protégez vos composants critiques. Le choix de la bonne atmosphère protectrice est la clé d'un traitement thermique réussi. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant les systèmes de four précis et le soutien expert dont votre laboratoire a besoin pour maîtriser le contrôle de l'atmosphère. Contactez-nous dès aujourd'hui pour discuter de votre application et assurer la répétabilité du processus. #FormulaireDeContact

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale