À la base, le frittage transforme une poudre fragile et comprimée en un objet dense, solide et mécaniquement résistant. Ceci est réalisé en chauffant le matériau à une température élevée, mais inférieure à son point de fusion. À cette température, les particules de poudre individuelles commencent à fusionner par diffusion atomique, éliminant systématiquement les espaces vides entre elles et augmentant la densité et la résistance globales de la pièce.

Le résultat fondamental du frittage n'est pas la fusion, mais plutôt la liaison des particules au niveau atomique. Ce processus transforme une forme de poudre poreuse en un solide cohérent, augmentant considérablement sa densité et son intégrité mécanique.

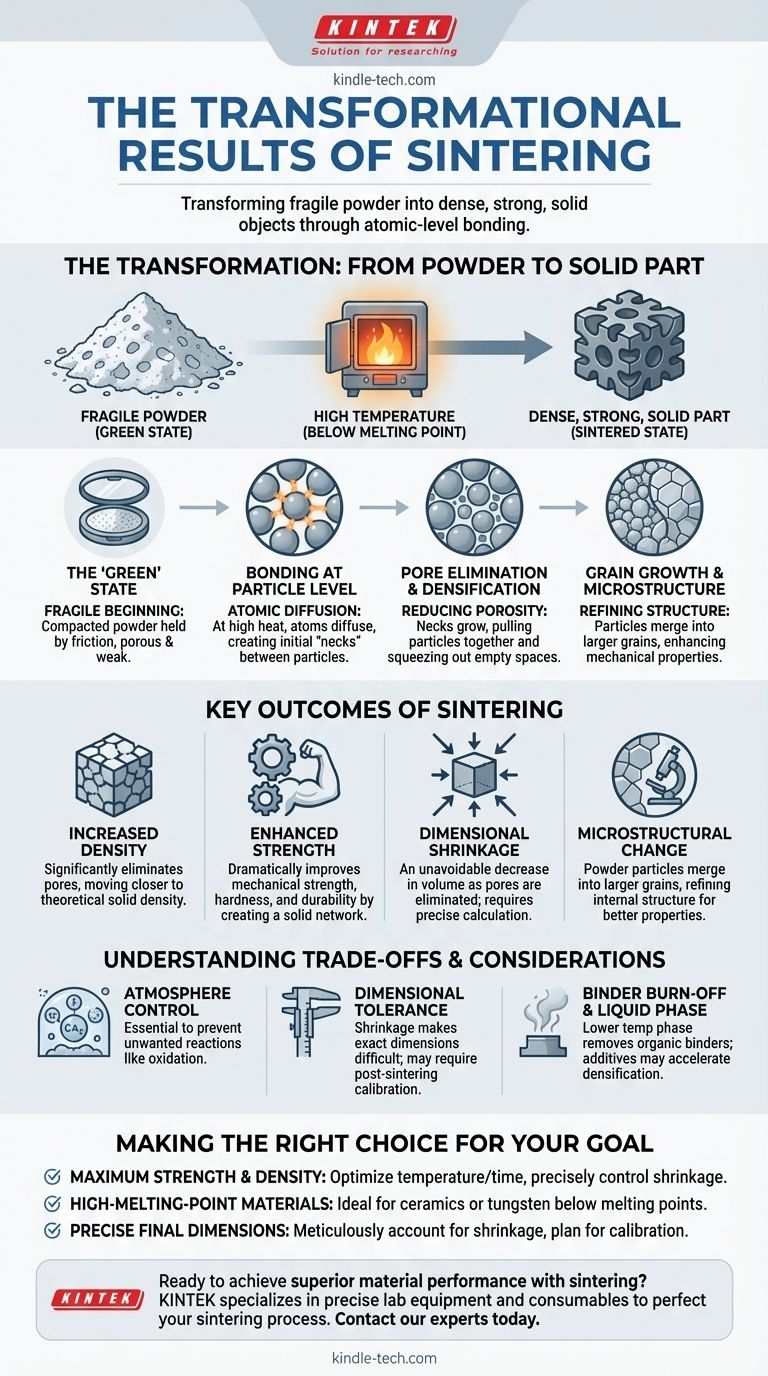

La transformation : de la poudre à une pièce solide

Le frittage est un processus thermique qui modifie fondamentalement la microstructure d'un matériau. Ce n'est pas un événement unique mais une progression à travers plusieurs étapes, chacune contribuant aux propriétés finales du composant.

L'état "vert" : un début fragile

Avant le frittage, le matériau existe sous forme de compact "vert". Il s'agit simplement d'une poudre qui a été pressée dans la forme désirée à l'aide d'une matrice et de presses hydrauliques.

Bien qu'elle ait la bonne géométrie, la pièce verte est poreuse et mécaniquement faible, maintenue ensemble uniquement par le frottement entre les particules.

Liaison au niveau des particules

La transformation cruciale se produit lorsque le compact vert est chauffé. À haute température, les atomes acquièrent suffisamment d'énergie pour se déplacer, ou diffuser, à travers les limites des particules adjacentes.

Cette diffusion crée de petits "cols" ou liaisons à chaque point où les particules se touchent. Ces liaisons initiales sont le fondement de l'objet solide final.

Élimination des pores et densification

À mesure que le processus de frittage se poursuit, ces cols s'élargissent. Cette croissance exerce une force puissante qui rapproche les centres des particules.

Cette action expulse efficacement les espaces vides, ou pores, qui existaient entre les particules de poudre à l'état vert. La réduction de la porosité entraîne directement une augmentation de la densité du matériau.

Croissance des grains et microstructure

Au fil du temps, les limites originales entre les particules de poudre individuelles disparaissent à mesure qu'elles fusionnent en des structures cristallines plus grandes, appelées grains.

Ce processus de croissance des grains affine la microstructure interne du matériau, ce qui est un facteur clé pour déterminer ses propriétés mécaniques finales, telles que la dureté et la ténacité.

Principaux résultats du processus de frittage

Les transformations physiques pendant le frittage produisent plusieurs résultats distincts et souhaitables dans le produit final.

Densité accrue

Le résultat le plus direct de l'élimination des pores est une augmentation significative de la densité. Une pièce frittée finie est substantiellement plus dense que son compact vert initial, la rapprochant de la densité théorique du matériau solide.

Résistance mécanique améliorée

En créant un réseau solide et interconnecté de grains liés, le frittage augmente considérablement la résistance mécanique, la dureté et la durabilité du composant. Le compact vert fragile est transformé en une pièce robuste et fonctionnelle capable de supporter des charges.

Retrait dimensionnel

Une conséquence critique et inévitable de la densification est que la pièce rétrécit. À mesure que les pores sont éliminés et que les particules se rapprochent, le volume global du composant diminue. Ce retrait doit être calculé et contrôlé avec précision.

Comprendre les compromis et les considérations pratiques

L'obtention d'une pièce frittée réussie nécessite de contrôler plusieurs variables et de comprendre les défis inhérents au processus.

La nécessité d'un contrôle de l'atmosphère

Le frittage est presque toujours effectué dans un four avec une atmosphère contrôlée. Ceci est essentiel pour prévenir les réactions chimiques indésirables, telles que l'oxydation, qui pourraient compromettre l'intégrité du matériau à haute température.

Le défi de la tolérance dimensionnelle

Étant donné que la pièce rétrécit, il peut être difficile d'obtenir des dimensions finales exactes. Si des tolérances serrées sont requises, une étape de calibrage ou de dimensionnement post-frittage peut être nécessaire, où la pièce est re-pressée dans une matrice pour corriger toute variation dimensionnelle.

Élimination du liant

Souvent, des liants organiques sont mélangés à la poudre pour améliorer la résistance du compact vert. La première étape de chauffage dans le four est une phase d'élimination à basse température pour éliminer ces liants avant que le frittage réel ne commence.

Frittage en phase liquide

Dans certains processus, une petite quantité d'un additif ayant un point de fusion plus bas est incluse dans le mélange de poudre. Pendant le chauffage, cet additif fond et devient une phase liquide qui s'écoule dans les pores, accélérant la densification par action capillaire.

Faire le bon choix pour votre objectif

Les résultats spécifiques du frittage peuvent être adaptés en ajustant les paramètres du processus pour répondre à différents objectifs d'ingénierie.

- Si votre objectif principal est une résistance et une densité maximales : Votre objectif est d'optimiser la température et le temps pour éliminer autant de porosité que possible, ce qui nécessite un contrôle précis du retrait résultant.

- Si votre objectif principal est la fabrication de matériaux à haut point de fusion : Le frittage est la méthode idéale, car il permet de créer des pièces solides à partir de matériaux comme les céramiques ou le tungstène à des températures inférieures à leurs points de fusion extrêmement élevés.

- Si votre objectif principal est d'obtenir des dimensions finales précises : Vous devez tenir méticuleusement compte du retrait du matériau dans la conception initiale de votre matrice et prévoir une éventuelle étape de calibrage post-frittage.

En fin de compte, le frittage offre une méthode puissante pour convertir de simples poudres en composants complexes et performants aux propriétés adaptées.

Tableau récapitulatif :

| Résultat clé | Description |

|---|---|

| Densité accrue | Élimine les pores, rendant la pièce plus dense et plus proche de la densité théorique du matériau solide. |

| Résistance améliorée | Crée une structure solide et liée, améliorant considérablement la résistance mécanique, la dureté et la durabilité. |

| Retrait dimensionnel | Une conséquence inévitable de la densification qui doit être calculée et contrôlée avec précision. |

| Changement microstructural | Les particules de poudre fusionnent en grains plus grands, affinant la structure interne pour de meilleures propriétés. |

Prêt à atteindre des performances matérielles supérieures avec le frittage ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables nécessaires pour perfectionner votre processus de frittage. Des fours à haute température avec atmosphères contrôlées aux matériaux et à l'expertise pour atteindre vos objectifs spécifiques de densité, de résistance et de dimension, nous sommes votre partenaire en innovation.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à transformer les poudres en composants haute performance.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne