Les principaux risques du traitement thermique se répartissent en trois catégories : compromettre l'intégrité du matériau lui-même, créer des dangers opérationnels pour l'équipement et le personnel, et entraîner des pertes financières importantes dues à des pièces défectueuses. Bien que le traitement thermique soit un outil puissant pour améliorer les propriétés physiques des matériaux comme l'acier, un processus mal contrôlé peut entraîner une dégradation de surface, des changements chimiques et même une défaillance structurelle catastrophique.

Le danger fondamental de tout processus de traitement thermique est une perte de contrôle. Qu'il s'agisse d'une atmosphère mal gérée ou d'un profil de température incorrect, un écart par rapport aux paramètres précis est ce qui transforme un processus bénéfique en une source de défaillance des matériaux et de risque opérationnel.

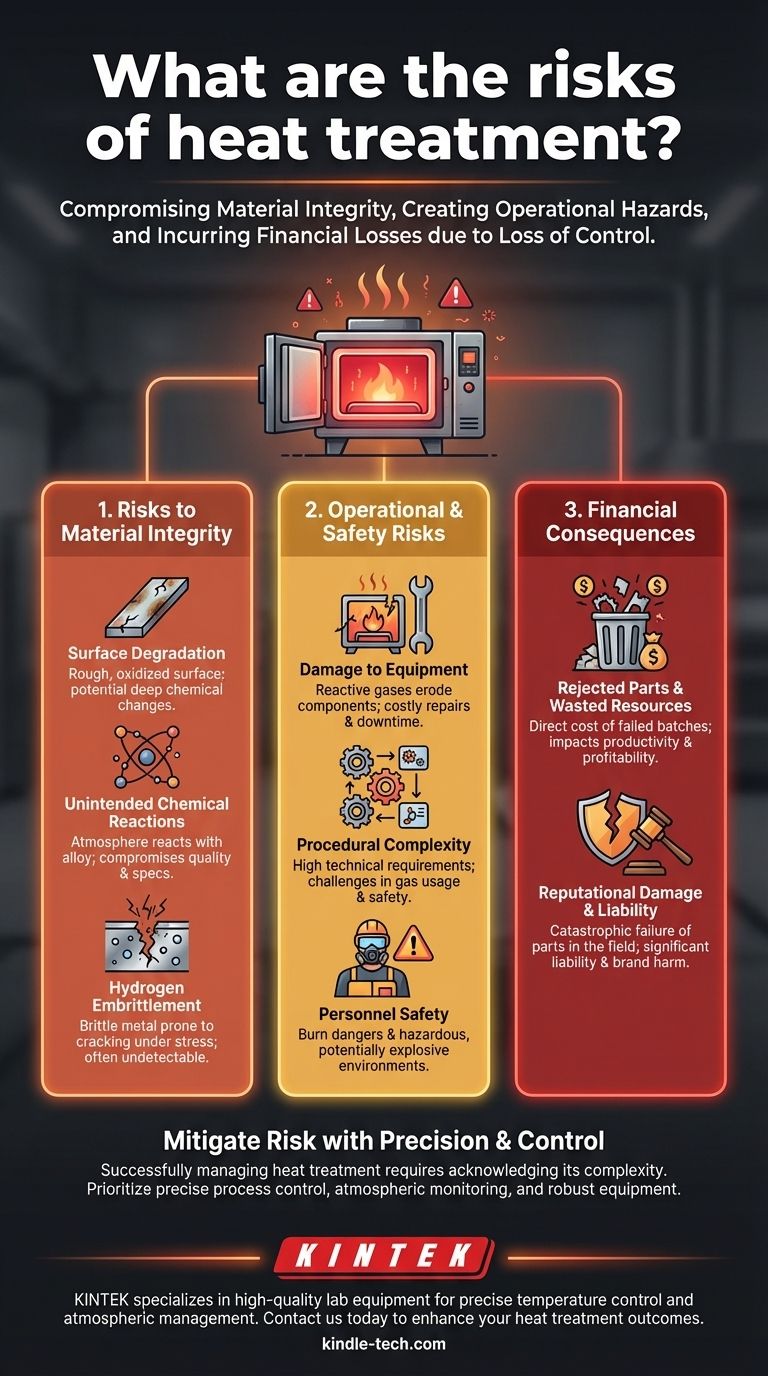

Les trois catégories de risques liés au traitement thermique

Le traitement thermique n'est pas un processus unique mais une gamme de techniques, chacune avec un profil de risque unique. Les dangers les plus importants surviennent souvent lors de l'utilisation d'atmosphères contrôlées, qui sont nécessaires pour obtenir des propriétés matérielles spécifiques mais introduisent une complexité supplémentaire.

Catégorie 1 : Risques pour l'intégrité du matériau

Le but entier du traitement thermique est d'améliorer un matériau, mais un processus défectueux peut obtenir l'exact opposé, introduisant de nouvelles faiblesses souvent cachées.

Dégradation de surface

Une atmosphère mal contrôlée peut entraîner une surface rugueuse, non brillante et oxydée sur la pièce. Cela affecte non seulement la qualité esthétique, mais peut également être un indicateur de changements chimiques plus graves sous la surface.

Réactions chimiques involontaires

L'atmosphère à l'intérieur d'un four de traitement thermique peut réagir avec l'alliage métallique. Cela peut compromettre sa qualité et ses performances, conduisant à une pièce qui ne répond pas à ses spécifications techniques requises.

Fragilisation par l'hydrogène

Un risque spécifique et grave pour certains types d'acier est la fragilisation par l'hydrogène. Lorsqu'il est traité dans une atmosphère à forte teneur en hydrogène, le métal peut devenir cassant et sujet à la fissuration sous contrainte, un défaut dangereux et souvent indétectable.

Catégorie 2 : Risques opérationnels et de sécurité

L'équipement et les environnements impliqués dans le traitement thermique présentent leur propre ensemble de défis qui nécessitent une expertise et un investissement importants pour être gérés.

Dommages à l'équipement

Les gaz réactifs utilisés dans les atmosphères contrôlées peuvent provoquer l'érosion et des dommages aux composants du four, en particulier les éléments chauffants électriques. Une réaction incontrôlée peut entraîner des réparations coûteuses et des temps d'arrêt importants.

Complexité procédurale

Les systèmes à atmosphère contrôlée sont complexes. Ils exigent un investissement initial important, ont des exigences techniques d'exploitation élevées et présentent des défis en matière d'utilisation du gaz, de protocoles de sécurité et de traitement de récupération du gaz.

Sécurité du personnel

Le risque le plus immédiat concerne les personnes qui utilisent l'équipement. Au-delà du danger évident de brûlures par contact dues à la chaleur extrême, une atmosphère de four mal gérée peut créer un environnement dangereux, voire explosif, posant une menace directe de blessures graves.

Catégorie 3 : Les conséquences financières de l'échec

Lorsque le traitement thermique tourne mal, l'impact financier peut s'étendre bien au-delà du coût d'une seule pièce.

Pièces rejetées et ressources gaspillées

Le coût le plus direct est la perte de la pièce elle-même. Un seul lot défectueux représente un gaspillage complet de matériaux, d'énergie et de temps, ce qui a un impact direct sur la productivité et la rentabilité.

Atteinte à la réputation et responsabilité

Le scénario le plus dangereux se produit lorsqu'une pièce affaiblie passe l'inspection et est utilisée par un client. La défaillance d'un tel composant sur le terrain peut avoir des conséquences catastrophiques, entraînant une responsabilité financière importante et des dommages irréparables à la réputation de votre entreprise.

Comprendre les compromis

La décision d'utiliser le traitement thermique, en particulier avec une atmosphère contrôlée, est un exercice d'équilibre. Les avantages d'une résistance, d'une durabilité et de propriétés mécaniques spécifiques accrues doivent être mis en balance avec les risques inhérents.

Le mythe d'un processus "réglé et oublié"

Le traitement thermique n'est pas une tâche automatisée simple. Il nécessite une surveillance constante et une expertise technique approfondie pour garantir que l'atmosphère et la température restent dans des tolérances précises tout au long du cycle.

Le dilemme du contrôle de l'atmosphère

Bien qu'une atmosphère contrôlée soit essentielle pour prévenir l'oxydation et obtenir des résultats supérieurs, elle est également la source de la plus grande complexité et du plus grand risque. Le choix d'en utiliser une exige un engagement à investir dans l'équipement approprié et des opérateurs hautement qualifiés.

Adéquation du matériau et du processus

Tous les matériaux ou pièces ne conviennent pas à tous les types de traitement thermique. Tenter de traiter un alliage incompatible dans une atmosphère spécifique peut garantir l'échec, faisant de la connaissance de la science des matériaux un prérequis essentiel.

Comment atténuer les risques pour votre projet

Votre stratégie de gestion de ces risques dépend entièrement de votre objectif principal et de votre tolérance à la complexité et à l'investissement.

- Si votre objectif principal est d'atteindre des performances maximales des matériaux : Investissez massivement dans un contrôle précis des processus, une surveillance atmosphérique en temps réel et des tests post-traitement rigoureux pour prévenir les défauts chimiques et structurels.

- Si votre objectif principal est la sécurité opérationnelle et la rentabilité : Donnez la priorité à des équipements robustes et bien entretenus, à une formation complète des opérateurs et à une compréhension claire des coûts initiaux et continus élevés associés aux traitements thermiques avancés.

- Si vous travaillez avec des composants critiques et soumis à de fortes contraintes : Mettez en œuvre des contrôles qualité redondants et des méthodes d'essais non destructifs spécifiquement conçues pour détecter des problèmes tels que la fragilisation par l'hydrogène avant qu'une pièce ne quitte votre installation.

En fin de compte, la gestion réussie des risques du traitement thermique découle de la reconnaissance de sa complexité et du fait de le traiter comme la discipline d'ingénierie précise qu'il est.

Tableau récapitulatif :

| Catégorie de risque | Dangers clés |

|---|---|

| Intégrité du matériau | Dégradation de surface, réactions chimiques involontaires, fragilisation par l'hydrogène |

| Sécurité opérationnelle | Dommages à l'équipement, complexité procédurale, risques de blessures du personnel |

| Impact financier | Rejet de pièces, gaspillage de ressources, atteinte à la réputation, responsabilité |

Assurez-vous que votre processus de traitement thermique est sûr et efficace. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, offrant des solutions fiables pour un contrôle précis de la température et une gestion atmosphérique. Notre expertise vous aide à atténuer les risques, à protéger vos matériaux et à maintenir la sécurité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et améliorer vos résultats de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application