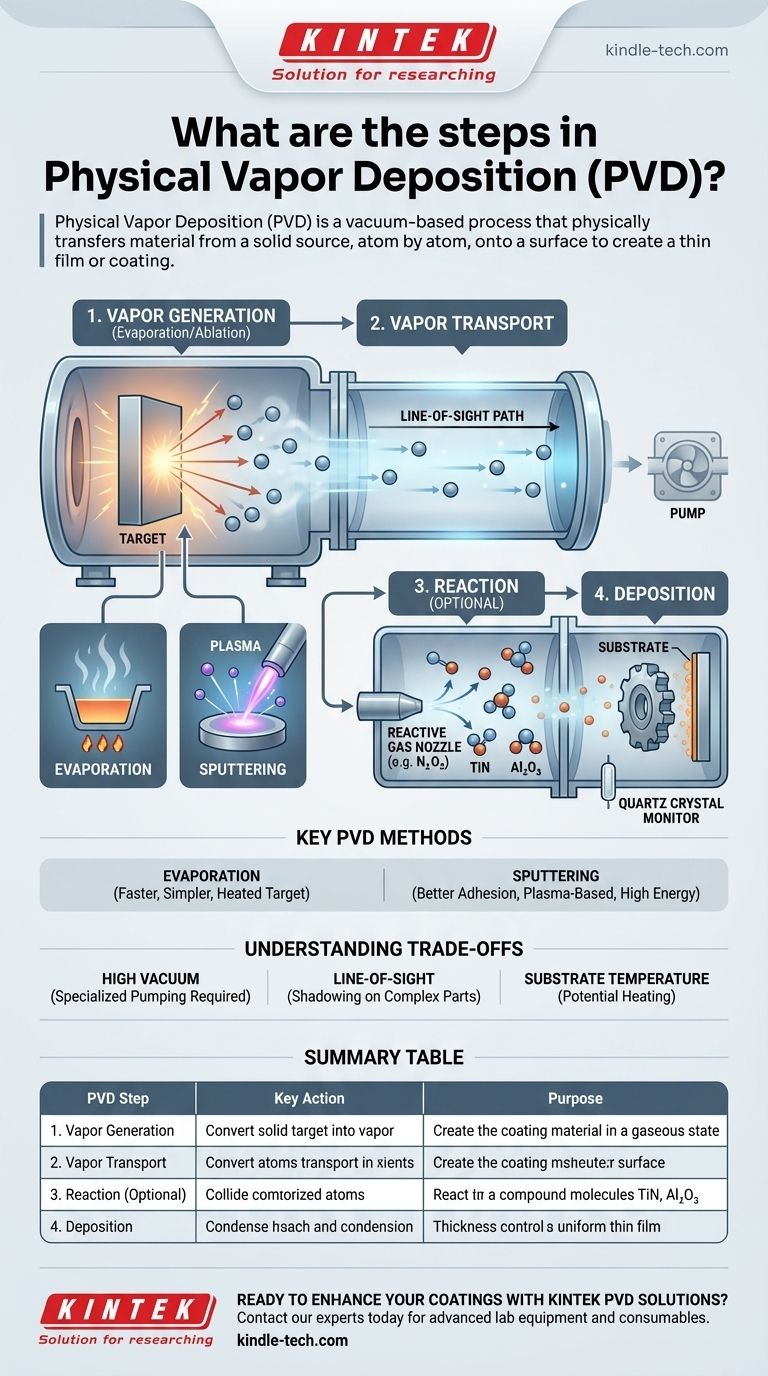

Essentiellement, le dépôt physique en phase vapeur (PVD) est un processus sous vide qui transfère physiquement la matière d'une source solide, atome par atome, sur une surface pour créer un film mince ou un revêtement. L'ensemble du processus peut être décomposé en quatre étapes fondamentales : générer une vapeur à partir d'un matériau source, transporter cette vapeur vers un substrat, la faire réagir éventuellement avec des gaz, et enfin, la déposer sous forme de film solide.

Le principe fondamental du PVD n'est pas une réaction chimique, mais une réaction physique. Il implique de prendre un matériau solide, de le transformer en vapeur sous vide, et de le laisser se condenser sur la surface d'un composant, formant ainsi un revêtement haute performance.

Le Processus PVD : Une Analyse Étape par Étape

Le processus PVD se déroule toujours à l'intérieur d'une chambre à vide. Cet environnement contrôlé est essentiel car il élimine les gaz atmosphériques qui pourraient autrement réagir avec le matériau de revêtement et le contaminer.

Étape 1 : Génération de Vapeur (Évaporation/Ablation)

La première étape consiste à convertir un matériau source solide, connu sous le nom de cible, en un état gazeux ou vapeur. Il s'agit d'une transformation purement physique.

Ceci est accompli en utilisant une énergie élevée pour déloger les atomes de la cible. La méthode spécifique utilisée définit le type de PVD, les deux catégories les plus courantes étant l'Évaporation et le Pulvérisation Cathodique (Sputtering).

Étape 2 : Transport de la Vapeur

Une fois les atomes libérés de la cible, ils traversent la chambre à vide en direction de la pièce à revêtir, appelée le substrat.

Cette phase de transport se fait en ligne droite, une caractéristique connue sous le nom de visée directe (line-of-sight). L'environnement sous vide garantit que les atomes n'entrent pas en collision avec des molécules d'air, ce qui entraverait leur trajectoire et introduirait des impuretés.

Étape 3 : Réaction (Optionnelle)

Dans de nombreuses applications PVD avancées, cette phase de transport est utilisée pour créer des matériaux composés spécifiques. Un gaz réactif, tel que l'azote ou l'oxygène, est introduit avec précision dans la chambre.

Les atomes métalliques vaporisés réagissent avec ce gaz en plein vol ou à la surface du substrat. C'est ainsi que sont formés des revêtements tels que le Nitrure de Titane (TiN) de couleur or durable ou l'Oxyde d'Aluminium (Al2O3) résistant à l'usure.

Étape 4 : Dépôt

Enfin, le flux de matériau vaporisé atteint le substrat et se condense pour redevenir un solide.

Ceci s'accumule, atome par atome, pour former un film mince, dense et fortement adhérent. L'épaisseur de ce film est soigneusement surveillée et contrôlée pendant le processus, souvent à l'aide d'un moniteur à cristal de quartz pour garantir qu'il respecte les spécifications exactes.

Méthodes PVD Clés : Évaporation vs. Pulvérisation Cathodique

Bien qu'il existe de nombreuses variantes de PVD, elles se répartissent principalement en deux camps en fonction de la manière dont la vapeur est générée.

Évaporation

Dans l'évaporation thermique ou par faisceau d'électrons, le matériau cible est chauffé sous vide jusqu'à ce qu'il bout et s'évapore, un peu comme l'eau bouillante crée de la vapeur. Cette vapeur se déplace ensuite vers le substrat où elle se condense. Cette méthode est généralement plus rapide et plus simple.

Pulvérisation Cathodique (Sputtering)

Dans la pulvérisation cathodique, au lieu de la chaleur, un plasma est créé dans la chambre. Des ions de haute énergie issus de ce plasma sont accélérés pour bombarder la cible, délogeant physiquement les atomes comme un sablage. Cette méthode offre une excellente adhérence et uniformité du film.

Comprendre les Compromis

Le PVD est une technologie puissante, mais il est essentiel de comprendre ses caractéristiques et limites inhérentes pour l'appliquer correctement.

La Nécessité d'un Vide Élevé

Atteindre et maintenir un vide poussé est fondamental pour le PVD. Cela nécessite des équipements de pompage spécialisés et souvent coûteux. Le vide empêche la contamination et permet à la vapeur de voyager sans entrave.

Dépôt par Visée Directe

Étant donné que les atomes vaporisés voyagent en ligne droite, le PVD est un processus de visée directe. Les zones d'une pièce complexe qui sont « à l'ombre » ne seront pas revêtues uniformément sans dispositifs sophistiqués qui font tourner la pièce pendant le dépôt.

Température du Substrat

Bien que le PVD soit considéré comme un processus « froid » par rapport à des méthodes comme le dépôt chimique en phase vapeur (CVD), le substrat peut tout de même chauffer considérablement. Cela peut être un facteur limitant pour les matériaux sensibles à la température comme certains plastiques.

Faire le Bon Choix pour Votre Objectif

Le choix de l'approche PVD appropriée dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est une grande pureté et des géométries simples : L'évaporation thermique est souvent une solution rentable et rapide.

- Si votre objectif principal est une durabilité maximale et une densité de film élevée : La pulvérisation cathodique est le choix supérieur en raison de l'énergie plus élevée des atomes déposants, ce qui crée un revêtement plus robuste.

- Si votre objectif principal est de créer un revêtement céramique spécifique (par exemple, un nitrure) : Vous devez utiliser un processus PVD réactif où des gaz sont intentionnellement introduits pendant l'étape de transport.

- Si votre objectif principal est de revêtir un objet 3D complexe : Vous devez prévoir un outillage et une rotation complexes de la pièce pour surmonter la nature de visée directe du dépôt.

En comprenant ces étapes fondamentales et ces compromis, vous pouvez exploiter efficacement le PVD pour obtenir une large gamme de modifications de surface haute performance.

Tableau Récapitulatif :

| Étape PVD | Action Clé | Objectif |

|---|---|---|

| 1. Génération de Vapeur | Convertir la cible solide en vapeur | Créer le matériau de revêtement à l'état gazeux |

| 2. Transport de la Vapeur | Les atomes traversent le vide | Déplacer le matériau vers le substrat sans contamination |

| 3. Réaction (Optionnelle) | Introduction de gaz réactifs (ex. : N₂) | Former des revêtements composés comme le Nitrure de Titane (TiN) |

| 4. Dépôt | Les atomes se condensent sur le substrat | Construire un film mince dense et adhérent |

Prêt à améliorer vos matériaux avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus de dépôt physique en phase vapeur précis. Que vous ayez besoin de systèmes de pulvérisation cathodique pour une durabilité maximale ou d'outils d'évaporation pour des applications de haute pureté, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut améliorer vos résultats de revêtement, augmenter la longévité des composants et faire progresser votre recherche.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur ? Construire des films minces supérieurs atome par atome

- Comment le graphène est-il synthétisé par un processus CVD ? Débloquez la production de graphène de haute qualité et de grande surface

- Qu'est-ce que l'usinage CVD ? Libérer la puissance du revêtement additif avancé

- Quel est l'effet de la température du substrat sur le processus ALCVD ? Optimiser la croissance et la qualité du film

- Quelles sont les applications du dépôt par faisceau d'ions ? Obtenez une qualité de film supérieure pour l'optique de précision et les semi-conducteurs

- Quelle est la fonction des systèmes de vide poussé dans le CVD ? Contrôle de précision pour des catalyseurs d'oxydation supérieurs

- Qu'est-ce que le processus de dépôt de film ? Un guide étape par étape pour la création de films minces

- Quelles sont les principales différences entre le CVD et le PVD ? Choisissez le meilleur dépôt de couches minces pour votre laboratoire