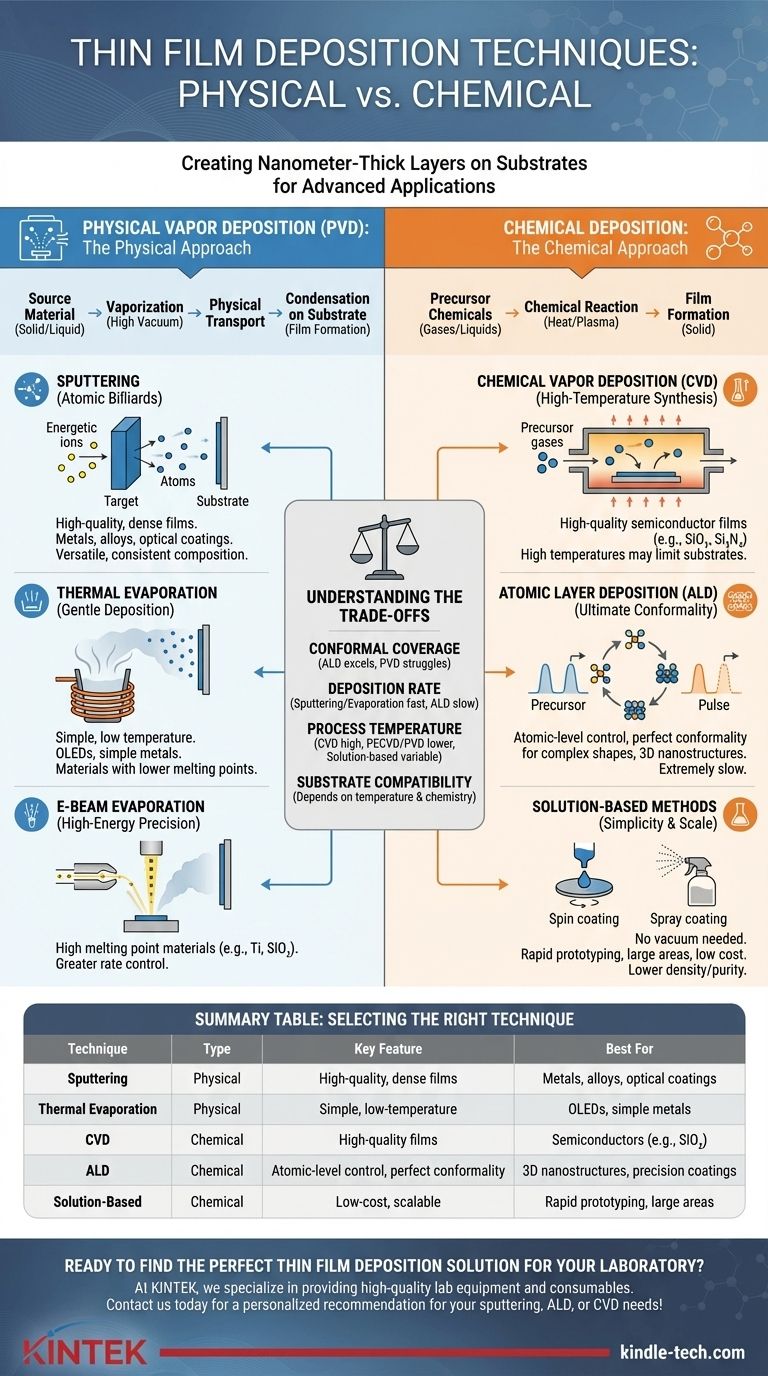

À la base, le dépôt de couches minces implique l'application d'une couche de matériau, souvent de quelques nanomètres d'épaisseur seulement, sur un substrat. Ces techniques sont globalement divisées en deux familles : le Dépôt Physique en Phase Vapeur (PVD), où un matériau est physiquement transféré, et le Dépôt Chimique, où un nouveau matériau est formé sur le substrat par des réactions chimiques. Les exemples clés incluent la pulvérisation cathodique et l'évaporation (PVD), et le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt par Couches Atomiques (ALD) pour les méthodes chimiques.

Le défi central n'est pas simplement de connaître la liste des techniques de dépôt, mais de comprendre que chaque méthode représente un compromis distinct. Votre choix sera toujours un équilibre entre la qualité du film, la vitesse de dépôt, la compatibilité des matériaux et le coût du processus.

Les deux piliers du dépôt : Physique vs. Chimique

La distinction fondamentale entre les techniques de dépôt réside dans la manière dont le matériau du film arrive à la surface du substrat. Cette différence dicte les propriétés du film et la complexité du processus.

L'approche physique : Déplacer les atomes

Dans le Dépôt Physique en Phase Vapeur (PVD), un matériau source solide ou liquide est converti en vapeur et transporté physiquement vers le substrat, où il se condense pour former le film. Ce processus est presque toujours effectué dans un environnement de vide poussé pour assurer la pureté.

L'approche chimique : Construire avec des molécules

Dans le Dépôt Chimique, des précurseurs chimiques (gaz ou liquides) sont introduits sur le substrat. Une réaction chimique est ensuite induite – souvent par la chaleur ou le plasma – provoquant la décomposition des précurseurs et la formation d'un nouveau film solide à la surface.

Aperçu des principales techniques physiques (PVD)

Les méthodes PVD sont des outils essentiels pour le dépôt de métaux, d'alliages et de nombreux composés céramiques. Elles sont appréciées pour la création de films denses et de haute pureté.

Pulvérisation cathodique : Billard atomique

La pulvérisation cathodique utilise des ions énergétiques (généralement de l'argon) pour bombarder une "cible" solide du matériau désiré. Ce bombardement éjecte, ou "pulvérise", des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat. Elle est très polyvalente et excellente pour le dépôt d'alliages et de composés avec une composition constante.

Évaporation thermique : Dépôt doux

C'est l'une des méthodes PVD les plus simples. Le matériau source est placé dans un creuset et chauffé sous vide jusqu'à évaporation. La vapeur monte, voyage en ligne droite et se condense sur le substrat plus froid. Elle convient bien aux matériaux à faible point de fusion, tels que l'aluminium ou les composés organiques pour les OLED.

Évaporation par faisceau d'électrons : Précision à haute énergie

L'Évaporation par Faisceau d'Électrons (E-Beam) est une forme plus avancée d'évaporation thermique. Elle utilise un faisceau d'électrons de haute énergie pour chauffer le matériau source. Cela permet le dépôt de matériaux à très haut point de fusion, comme le titane ou le dioxyde de silicium, et offre un meilleur contrôle du taux de dépôt.

Aperçu des principales techniques chimiques

Les méthodes de dépôt chimique sont essentielles pour créer des films très uniformes et conformes, ce qui est crucial dans la fabrication de semi-conducteurs et pour le revêtement de formes complexes.

Dépôt chimique en phase vapeur (CVD) : Synthèse à haute température

Dans le CVD, des gaz précurseurs s'écoulent sur un substrat chauffé. La haute température déclenche une réaction chimique, déposant un film solide. Le CVD est une pierre angulaire de l'industrie des semi-conducteurs pour la production de films de dioxyde de silicium et de nitrure de silicium de haute qualité, mais son exigence de haute température peut limiter les types de substrats utilisables.

Dépôt par couches atomiques (ALD) : Conformité ultime

L'ALD est une sous-classe unique du CVD qui construit des films une seule couche atomique à la fois. Elle utilise une séquence de réactions chimiques auto-limitantes. Ce processus offre un contrôle inégalé de l'épaisseur du film et peut parfaitement revêtir des structures extrêmement complexes et à rapport d'aspect élevé. L'inconvénient est qu'il est significativement plus lent que les autres méthodes.

Méthodes basées sur des solutions : Simplicité et échelle

Des techniques comme le revêtement par centrifugation, le revêtement par immersion et la pyrolyse par pulvérisation sont des méthodes chimiques qui ne nécessitent pas de vide. Un précurseur chimique liquide (un sol-gel) est appliqué sur le substrat, suivi d'un chauffage pour provoquer des réactions et solidifier le film. Ces méthodes sont simples, peu coûteuses et évolutives, mais produisent généralement des films de densité et de pureté inférieures à celles des techniques basées sur la vapeur.

Comprendre les compromis

Choisir la bonne technique nécessite une compréhension claire des priorités de votre projet. Aucune méthode n'est universellement supérieure.

Couverture conforme : Revêtement de formes complexes

La capacité à revêtir uniformément une surface non plane est appelée conformité. L'ALD offre une conformité quasi parfaite, ce qui la rend idéale pour les nanostructures 3D. En revanche, les méthodes PVD sont des processus "en ligne de mire" et ont du mal à revêtir les parois latérales ou les topographies complexes.

Taux de dépôt vs. Contrôle du film

Il existe un compromis direct entre la vitesse et la précision. La pulvérisation cathodique et l'évaporation sont relativement rapides, déposant de nombreux nanomètres par minute. L'ALD, en revanche, est extrêmement lente, déposant des fractions de nanomètre par minute, mais offre un contrôle au niveau de l'angström.

Température du processus et compatibilité du substrat

Les processus à haute température comme le CVD conventionnel peuvent endommager les substrats sensibles comme les plastiques ou certains composants électroniques. Les techniques PVD et les méthodes spécialisées comme le CVD assisté par plasma (PECVD) peuvent fonctionner à des températures beaucoup plus basses, élargissant la gamme des substrats compatibles.

Sélectionner la bonne technique pour votre application

Votre choix doit être guidé par votre objectif principal.

- Si votre objectif principal est la précision ultime et le revêtement de structures 3D complexes : l'ALD est le choix inégalé grâce à son contrôle au niveau atomique et sa conformité parfaite.

- Si votre objectif principal est le dépôt de métaux de haute qualité ou de revêtements optiques à grande vitesse : la pulvérisation cathodique (PVD) offre un excellent équilibre entre la qualité du film et le débit industriel.

- Si votre objectif principal est le dépôt de matériaux organiques sensibles pour les OLED ou de métaux simples pour l'électronique : l'évaporation thermique (PVD) est une méthode rentable et douce.

- Si votre objectif principal est le prototypage rapide ou le revêtement de grandes surfaces à faible coût sans vide : les méthodes basées sur des solutions comme le revêtement par centrifugation ou la pyrolyse par pulvérisation sont les options les plus pratiques.

En alignant les forces et les faiblesses uniques de chaque technique avec votre objectif final, vous pouvez choisir en toute confiance la méthode de dépôt qui mènera à un résultat fructueux.

Tableau récapitulatif :

| Technique | Type | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Pulvérisation cathodique (PVD) | Physique | Films denses de haute qualité | Métaux, alliages, revêtements optiques |

| Évaporation thermique (PVD) | Physique | Simple, basse température | OLED, métaux simples |

| CVD | Chimique | Films de haute qualité | Semi-conducteurs (ex: SiO₂) |

| ALD | Chimique | Contrôle au niveau atomique, conformité parfaite | Nanostructures 3D, revêtements de précision |

| Basé sur des solutions (ex: Revêtement par centrifugation) | Chimique | Faible coût, évolutif | Prototypage rapide, grandes surfaces |

Prêt à trouver la solution de dépôt de couches minces parfaite pour votre laboratoire ? La bonne technique est essentielle pour obtenir la qualité de film, l'uniformité et les performances que votre recherche exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt. Nos experts peuvent vous aider à sélectionner le système de dépôt PVD ou chimique idéal – qu'il s'agisse d'un outil de pulvérisation cathodique pour les revêtements métalliques ou d'un réacteur ALD pour les films ultra-minces – garantissant le succès de votre projet. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et recevoir une recommandation personnalisée !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four CVD assure-t-il l'uniformité des nanofilms de nickel ? Obtenez une croissance de matériaux de haute précision

- Qu'est-ce que l'atmosphère de pulvérisation cathodique ? La clé du dépôt contrôlé de couches minces

- Quelles sont les méthodes de CVD ? Un guide pour choisir la bonne technique de dépôt

- À quoi servent les revêtements optiques ? Contrôler la lumière pour des performances améliorées dans vos applications

- Qu'est-ce que le dépôt chimique ? Un guide pour la croissance de films minces haute performance

- La production de graphène est-elle mauvaise pour l'environnement ? La vérité sur les méthodes de fabrication

- Pouvez-vous faire la différence entre les diamants CVD et HPHT ? Un guide pour choisir le bon diamant de laboratoire

- Quelle machine est nécessaire pour fabriquer des diamants ? Presse HPHT vs. Réacteur CVD expliqués