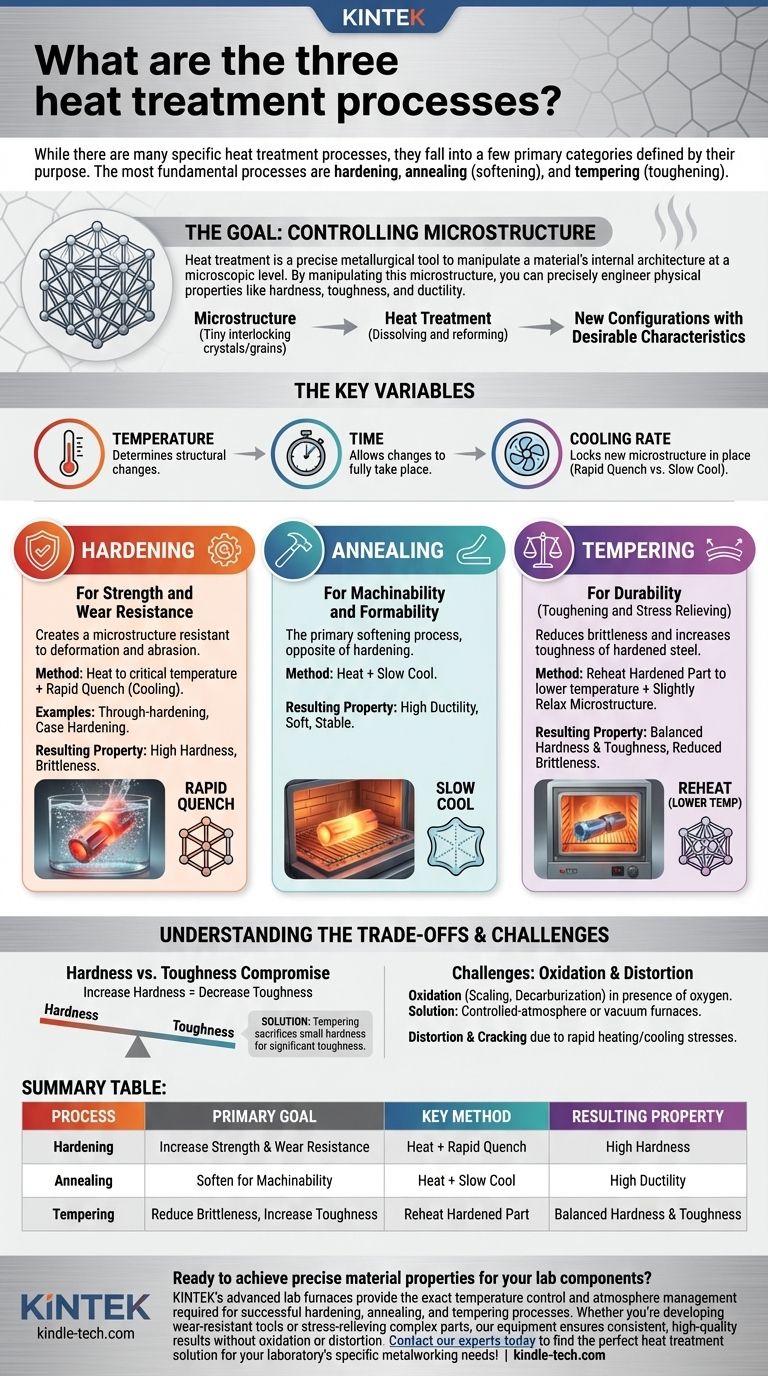

Bien qu'il existe de nombreux processus de traitement thermique spécifiques, ils ne constituent pas une collection aléatoire de techniques. Au lieu de cela, ils se répartissent en quelques catégories principales définies par leur objectif : durcir le métal, adoucir le métal ou modifier ses propriétés internes pour la ténacité et la stabilité. Les processus les plus fondamentaux sont le durcissement, le recuit (adoucissement) et le revenu (augmentation de la ténacité).

Le traitement thermique est l'application contrôlée de chaleur pour modifier la structure cristalline interne d'un métal, connue sous le nom de sa microstructure. En manipulant cette structure, vous pouvez concevoir avec précision ses propriétés physiques — telles que la dureté, la ténacité et la ductilité — pour s'adapter à une application spécifique.

L'objectif du traitement thermique : contrôler la microstructure

Le traitement thermique ne consiste pas simplement à chauffer le métal. C'est un outil métallurgique précis utilisé pour manipuler l'architecture interne d'un matériau au niveau microscopique.

Qu'est-ce que la microstructure ?

Imaginez la structure interne d'un métal comme étant composée de minuscules cristaux ou grains qui s'emboîtent. La taille, la forme et l'agencement de ces grains — la microstructure — déterminent les propriétés globales du métal.

Le traitement thermique fonctionne en dissolvant et en reformant ces structures cristallines en nouvelles configurations qui possèdent des caractéristiques plus souhaitables.

Les variables clés : température, temps et vitesse de refroidissement

Chaque processus de traitement thermique est une fonction de trois variables :

- Température : La chaleur atteinte détermine les changements structurels possibles.

- Temps : La durée pendant laquelle il est maintenu à cette température permet à ces changements de se produire entièrement dans le matériau.

- Vitesse de refroidissement : La rapidité du refroidissement fige la nouvelle microstructure en place. Un trempage rapide fige une structure dure, tandis qu'un refroidissement lent permet la formation d'une structure molle.

Les principales catégories de traitement thermique

Plutôt qu'une liste arbitraire de trois processus, il est plus exact de penser en termes de trois objectifs principaux. Chaque objectif est atteint par une famille de processus connexes.

Durcissement : pour la résistance et la résistance à l'usure

Les processus de durcissement créent une microstructure très résistante à la déformation et à l'abrasion. Ceci est réalisé en chauffant le métal à une température critique, puis en le refroidissant très rapidement (trempe).

Des exemples spécifiques incluent le durcissement intégral, qui durcit toute la pièce, et le traitement de surface (ou durcissement superficiel), qui crée une coquille extérieure dure et résistante à l'usure tout en laissant un noyau plus tendre et plus tenace.

Adoucissement : pour l'usinabilité et la formabilité

Le recuit est le principal processus d'adoucissement. C'est essentiellement l'opposé du durcissement. Le métal est chauffé puis refroidi très lentement.

Ce refroidissement lent permet à la microstructure de se former dans son état le plus doux, le plus stable et le moins contraint. Le métal recuit est plus ductile, ce qui le rend plus facile à usiner, à plier ou à emboutir sans se fracturer.

Augmentation de la ténacité et soulagement des contraintes : pour la durabilité

L'acier durci est souvent extrêmement cassant. Le revenu est un processus secondaire effectué après le durcissement pour réduire cette fragilité et augmenter la ténacité. Il implique de réchauffer la pièce durcie à une température plus basse pour détendre légèrement la microstructure.

D'autres processus connexes, tels que la normalisation ou le soulagement des contraintes, sont utilisés pour éliminer les contraintes internes introduites lors de la fabrication (comme le soudage ou l'usinage), ce qui améliore la stabilité dimensionnelle et la résistance à la fatigue.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes. Aucun processus unique n'est parfait pour chaque situation.

Le compromis dureté contre ténacité

C'est le compromis le plus fondamental en métallurgie. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque toujours sa ténacité, le rendant plus cassant et plus susceptible de se briser sous l'impact.

Le revenu est la solution à ce problème, sacrifiant intentionnellement une petite quantité de dureté pour gagner une quantité significative de ténacité.

Le défi de l'oxydation

Comme noté dans de nombreuses applications industrielles, l'exécution de ces processus à des températures élevées en présence d'oxygène est problématique. L'oxygène réagit avec la surface chaude du métal.

Cela peut provoquer la formation de calamine indésirable (une couche d'oxyde feuilletée) ou la décarburation (la perte de carbone de la surface de l'acier), ce qui ramollit la couche externe et va à l'encontre de l'objectif du durcissement. Pour cette raison, de nombreux traitements thermiques sont effectués dans des fours à atmosphère contrôlée ou des fours sous vide.

Le risque de déformation et de fissuration

Le chauffage rapide et surtout le refroidissement rapide (trempe) sont des événements thermiquement violents. Les changements de température extrêmes peuvent provoquer des contraintes internes qui entraînent le gauchissement, la déformation ou même la fissuration de la pièce, en particulier dans les géométries complexes.

Adapter le processus à votre objectif

Le bon choix dépend entièrement de ce que vous attendez du composant final.

- Si votre objectif principal est une résistance maximale à l'usure : Vous utiliserez un processus de durcissement tel que le durcissement intégral ou le traitement de surface, suivi d'une étape de revenu pour éviter les fractures.

- Si votre objectif principal est une facilité d'usinage ou de formage : Vous utiliserez un processus de recuit pour mettre le matériau dans son état le plus doux possible avant la fabrication.

- Si votre objectif principal est la durabilité et la sécurité d'une pièce finie : Vous utiliserez le revenu pour augmenter la ténacité d'un composant durci ou le soulagement des contraintes pour éliminer les contraintes internes dues à la fabrication.

En fin de compte, le traitement thermique transforme un métal simple en un matériau haute performance conçu pour une tâche spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Méthode clé | Propriété résultante |

|---|---|---|---|

| Durcissement | Augmenter la résistance et la résistance à l'usure | Chauffage + Trempe rapide | Dureté élevée |

| Recuit | Adoucir pour l'usinabilité | Chauffage + Refroidissement lent | Ductilité élevée |

| Revenu | Réduire la fragilité, augmenter la ténacité | Réchauffer la pièce durcie | Dureté et ténacité équilibrées |

Prêt à obtenir des propriétés matérielles précises pour vos composants de laboratoire ? Les fours de laboratoire avancés de KINTEK offrent le contrôle précis de la température et la gestion de l'atmosphère requis pour des processus réussis de durcissement, de recuit et de revenu. Que vous développiez des outils résistants à l'usure ou que vous soulagiez les contraintes de pièces complexes, notre équipement garantit des résultats cohérents et de haute qualité sans oxydation ni déformation. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour les besoins spécifiques de travail des métaux de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la plage de température d'un four à moufle de laboratoire ? Trouvez le bon modèle pour votre application

- Quels sont les résultats de la calcination ? Un guide pour la purification et la transformation des matériaux

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire

- Quelle est la construction d'un four à moufle ? Une plongée approfondie dans ses systèmes centraux

- À quoi servent les fours à moufle ? Obtenez un traitement à haute température précis et sans contaminants