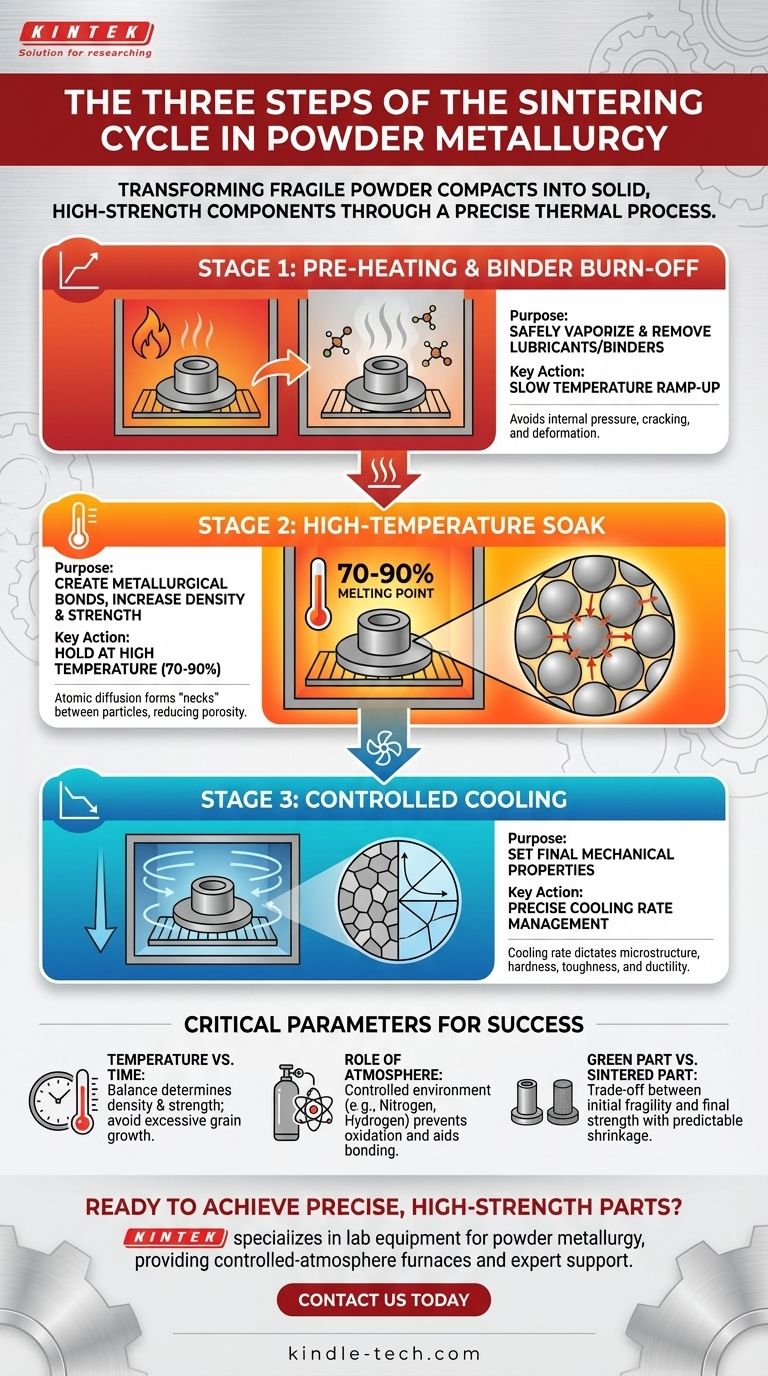

Les trois étapes distinctes d'un cycle de frittage sont le chauffage initial et l'élimination du liant, le maintien à haute température où les particules se lient, et la phase de refroidissement contrôlé qui fixe les propriétés finales du matériau. Bien que souvent confondu avec le processus plus large de la métallurgie des poudres, le cycle de frittage fait spécifiquement référence à ce traitement thermique en trois parties qui transforme un compact de poudre fragile en un composant solide et à haute résistance.

La distinction essentielle à comprendre est que le "frittage" n'est pas une action unique mais un processus thermique précis en trois étapes. Chaque étape — chauffage, maintien et refroidissement — a un objectif unique dans la transformation de la poudre métallique lâche en une pièce unifiée et fonctionnelle.

Pourquoi le frittage est l'étape décisive

Avant qu'une pièce n'entre dans le four de frittage, elle n'est qu'un assemblage de poudres métalliques pressées en une forme. C'est ce qu'on appelle un "compact vert". Il est fragile et n'a pas de résistance structurelle significative.

Le processus de frittage est le traitement thermique qui confère à la pièce sa résistance et son intégrité. En la chauffant à une température juste en dessous du point de fusion du métal primaire, vous déclenchez un processus de diffusion atomique.

Pensez-y comme à des glaçons individuels dans un verre. Même sans fondre, là où ils se touchent, ils commencent à fusionner et à se lier. Le frittage fait de même pour les particules métalliques, créant de solides liaisons métallurgiques qui transforment la poudre en une masse solide.

Les trois étapes du cycle de frittage expliquées

Le succès d'une pièce frittée dépend entièrement du contrôle précis du profil de température du four au fil du temps. Ce profil est divisé en trois étapes essentielles.

Étape 1 : Préchauffage et élimination du liant

La première phase implique une augmentation lente de la température. Il ne s'agit pas seulement de chauffer la pièce.

Son objectif principal est de vaporiser et d'éliminer en toute sécurité les lubrifiants ou liants qui ont été mélangés à la poudre métallique lors de l'étape de compactage. Précipiter cette étape peut provoquer l'ébullition de ces additifs, créant une pression interne qui peut fissurer ou déformer la pièce.

Étape 2 : Maintien à haute température

C'est le cœur du processus de frittage. Le composant est maintenu à une température élevée spécifique — généralement 70 à 90 % du point de fusion du métal — pendant une période définie.

Pendant ce maintien, la diffusion atomique s'accélère. Les atomes migrent à travers les limites des particules adjacentes, créant de solides liaisons métallurgiques et des "cols" entre elles. Ce processus réduit l'espace vide (porosité) dans la pièce, augmentant sa densité et sa résistance.

Étape 3 : Refroidissement contrôlé

La dernière étape est le refroidissement contrôlé de la pièce jusqu'à la température ambiante. La vitesse de refroidissement n'est pas une réflexion après coup ; c'est une étape critique qui dicte la microstructure finale du métal.

Tout comme la trempe ou le revenu de l'acier, une vitesse de refroidissement rapide ou lente peut modifier considérablement les propriétés telles que la dureté, la ténacité et la ductilité. Cette étape est conçue pour fixer les caractéristiques mécaniques souhaitées pour l'application finale du composant.

Comprendre les paramètres critiques

Obtenir un résultat positif nécessite d'équilibrer plusieurs facteurs. Une mauvaise gestion de ceux-ci peut entraîner des pièces défectueuses ou une qualité incohérente.

Température vs. Temps

La combinaison de la température de maintien et du temps détermine la densité et la résistance finales. Des températures plus élevées ou des temps plus longs peuvent augmenter la liaison mais aussi risquer une croissance excessive des grains ou une déformation de la pièce. Cet équilibre est essentiel pour atteindre les spécifications souhaitées sans effets secondaires indésirables.

Le rôle de l'atmosphère

Le frittage est presque toujours effectué dans un four à atmosphère contrôlée. Chauffer le métal à des températures aussi élevées en présence d'oxygène provoquerait une oxydation immédiate et catastrophique (rouille), ruinant la pièce.

Les fours sont généralement remplis de gaz inertes ou réducteurs, comme l'azote ou un mélange d'hydrogène, pour protéger les composants et faciliter une liaison propre des particules.

Pièce verte vs. Pièce frittée

Il existe un compromis inhérent entre les états pré-fritté et post-fritté. La pièce "verte" est dimensionnellement très proche du moule dans lequel elle a été pressée, mais elle est extrêmement fragile. La pièce frittée finale est solide et durable, mais elle aura subi un certain retrait prévisible à mesure que sa densité augmentait.

Adapter le cycle à votre objectif

Les paramètres spécifiques du cycle en trois étapes sont ajustés en fonction du matériau et du résultat souhaité.

- Si votre objectif principal est une résistance et une densité maximales : Le maintien à haute température (Étape 2) sera optimisé avec des températures plus élevées ou des temps de maintien plus longs.

- Si votre objectif principal est une grande précision dimensionnelle : Les trois étapes doivent être méticuleusement contrôlées pour gérer l'expansion thermique et le retrait de manière prévisible.

- Si vous créez une pièce traitée thermiquement : Le refroidissement contrôlé (Étape 3) est la phase la plus critique, car sa vitesse déterminera la dureté et la microstructure finales.

La maîtrise de ces trois étapes est la clé pour transformer de manière fiable une simple poudre métallique en un composant précis et performant.

Tableau récapitulatif :

| Étape | Objectif | Action clé |

|---|---|---|

| 1. Préchauffage & Élimination du liant | Éliminer en toute sécurité les lubrifiants/liants | Augmentation lente de la température |

| 2. Maintien à haute température | Créer des liaisons entre les particules & augmenter la densité | Maintien à 70-90% du point de fusion |

| 3. Refroidissement contrôlé | Fixer les propriétés mécaniques finales | Gestion précise de la vitesse de refroidissement |

Prêt à obtenir des pièces frittées précises et à haute résistance ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la métallurgie des poudres, fournissant les fours à atmosphère contrôlée et le support expert dont vous avez besoin pour maîtriser chaque étape du cycle de frittage — de l'élimination du liant au refroidissement final.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et garantir des résultats cohérents et de haute qualité pour vos composants métalliques.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique