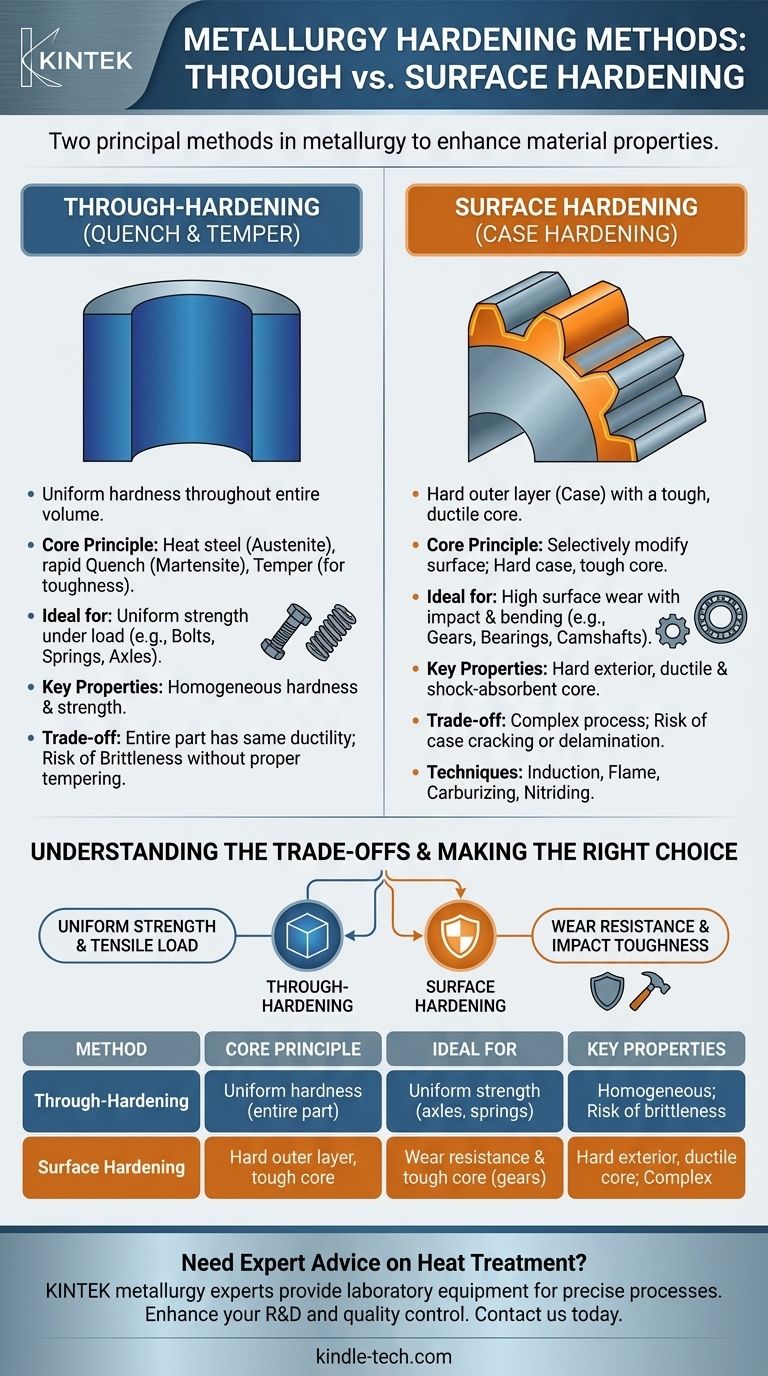

En métallurgie, les deux principales méthodes de durcissement sont le durcissement à cœur et le durcissement superficiel. Le durcissement à cœur, également connu sous le nom de trempe et revenu, confère une dureté uniforme sur tout le volume d'un composant. En revanche, le durcissement superficiel, ou cémentation, crée une couche extérieure extrêmement dure tout en laissant le cœur intérieur plus mou et plus ductile.

Le choix entre ces deux méthodes est une décision d'ingénierie fondamentale. Il nécessite d'équilibrer le besoin d'un extérieur résistant à l'usure avec le besoin d'un cœur tenace et absorbant les chocs, alignant directement les propriétés du matériau avec sa fonction mécanique prévue.

Durcissement à cœur : Résistance et dureté uniformes

Le durcissement à cœur est un processus conçu pour obtenir des propriétés mécaniques cohérentes de la surface d'une pièce jusqu'à son centre.

Le principe fondamental : Trempe et revenu

Le processus implique de chauffer un acier avec une teneur en carbone suffisante au-dessus de sa température critique, de le maintenir à cette température jusqu'à ce que sa structure interne se transforme en une phase appelée austénite.

L'acier est ensuite rapidement refroidi, ou trempé, dans un milieu comme l'huile, l'eau ou le gaz. Ce refroidissement rapide transforme l'austénite en martensite, une structure cristalline extrêmement dure et fragile.

Comme une pièce entièrement martensitique est trop fragile pour la plupart des applications, elle subit un traitement thermique secondaire appelé revenu. Cela implique de réchauffer la pièce à une température plus basse pour soulager les contraintes internes et augmenter sa ténacité, bien qu'avec une légère réduction de la dureté maximale.

Quand utiliser le durcissement à cœur

Cette méthode est idéale pour les composants où la contrainte est répartie sur toute la section transversale. Elle garantit que la pièce peut résister à la déformation et à la rupture sous des charges de traction ou de torsion élevées.

Les applications courantes incluent les boulons à haute résistance, les ressorts, les essieux et de nombreux types d'acier à outils utilisés pour les matrices et les couteaux.

Les propriétés matérielles résultantes

Le résultat final est un composant avec une dureté et une résistance homogènes. Cette uniformité est essentielle pour une performance prévisible sous charge, mais cela signifie que toute la pièce partage le même niveau de ductilité (ou son absence).

Durcissement superficiel : Une histoire de deux matériaux

Le durcissement superficiel est un groupe de processus qui crée un matériau composite dans une seule pièce : une "enveloppe" dure et résistante à l'usure sur un "cœur" tenace et ductile.

Le principe fondamental : Une enveloppe dure, un cœur tenace

Contrairement au durcissement à cœur, ces méthodes ne modifient sélectivement que la couche superficielle. Cela peut être fait en chauffant et en trempant rapidement uniquement la surface ou en modifiant la composition chimique de la surface.

L'objectif est de produire de la martensite dure uniquement dans la couche extérieure, qui résistera à l'abrasion et à l'usure. Le cœur, qui n'est pas affecté ou refroidit plus lentement, conserve ses propriétés d'origine plus douces, plus tenaces et plus résistantes à la fatigue.

Quand utiliser le durcissement superficiel

Cette approche est parfaitement adaptée aux pièces qui subissent une forte usure superficielle tout en ayant besoin de résister aux chocs et aux forces de flexion sans se fracturer.

Les engrenages en sont un exemple classique. Les surfaces des dents doivent être incroyablement dures pour résister à l'usure, mais le corps de l'engrenage doit être tenace pour absorber le choc des dents en prise sans se fissurer. D'autres applications incluent les arbres à cames, les roulements et les vilebrequins.

Techniques courantes de durcissement superficiel

Des méthodes comme le durcissement par induction et le durcissement à la flamme utilisent un chauffage localisé et rapide suivi d'une trempe.

D'autres méthodes, telles que la cémentation et la nitruration, impliquent de chauffer la pièce dans une atmosphère riche en carbone ou en azote. Ces éléments diffusent dans la surface, augmentant sa trempabilité avant la trempe finale.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix implique des compromis d'ingénierie critiques.

Durcissement à cœur : Le risque de fragilité

Une pièce entièrement durcie et non revenue est extrêmement fragile et peut se rompre de manière catastrophique sous un choc violent. Le processus peut également induire des contraintes internes et une distorsion importantes, en particulier dans les formes complexes. Un revenu approprié est essentiel mais nécessite un contrôle précis.

Durcissement superficiel : Complexité et délaminage

Les processus de durcissement superficiel peuvent être plus complexes et coûteux, nécessitant un équipement spécialisé. Il existe également une limite physique à la profondeur de la couche durcie. En cas de surcharge extrême, il existe un risque de fissuration ou de délaminage de la couche durcie par rapport au cœur plus mou.

L'impact de la sélection des matériaux

Le choix du matériau est primordial. Le durcissement à cœur nécessite des aciers à teneur moyenne à élevée en carbone pour atteindre une dureté significative. Inversement, de nombreuses techniques de durcissement superficiel comme la cémentation sont spécifiquement conçues pour les aciers à faible teneur en carbone, qui ont un cœur tenace mais ne peuvent pas être efficacement durcis à cœur.

Faire le bon choix pour votre application

Le choix de la bonne méthode dépend des exigences mécaniques du composant.

- Si votre objectif principal est une résistance uniforme et une résistance aux charges de traction : Le durcissement à cœur est le choix supérieur, car il assure des propriétés cohérentes sur tout le composant.

- Si votre objectif principal est la résistance à l'usure combinée à la ténacité aux chocs : Le durcissement superficiel offre la combinaison idéale d'un extérieur dur et d'un cœur ductile absorbant les chocs.

Comprendre cette distinction fondamentale vous permet de concevoir des composants qui ne sont pas seulement durs, mais parfaitement adaptés à leur tâche.

Tableau récapitulatif :

| Méthode | Principe fondamental | Idéal pour | Propriétés clés |

|---|---|---|---|

| Durcissement à cœur | Chauffe et trempe la pièce entière pour une dureté uniforme. | Pièces nécessitant une résistance uniforme (essieux, ressorts, boulons). | Dureté et résistance homogènes ; risque de fragilité. |

| Durcissement superficiel | Durcit uniquement la couche extérieure, laissant un cœur tenace. | Pièces nécessitant des surfaces résistantes à l'usure et des cœurs tenaces (engrenages, roulements). | Extérieur dur, cœur ductile ; processus complexe, risque de délaminage. |

Besoin de conseils d'experts sur le traitement thermique de vos composants ?

Choisir la bonne méthode de durcissement est essentiel pour la performance, la durabilité et la rentabilité de votre composant. Les experts en métallurgie de KINTEK sont là pour vous aider.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux processus de traitement thermique précis. Que vous développiez des outils durcis à cœur ou des pièces de transmission durcies en surface, nous pouvons soutenir votre R&D et votre contrôle qualité avec des solutions fiables.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance