Les fours à creuset sont principalement classés en fonction de leur source de chauffage. Bien qu'ils fonctionnent tous sur le principe simple de chauffer un récipient (le creuset) pour faire fondre un matériau, la méthode de production de cette chaleur les divise fondamentalement en deux types principaux : à combustible et électriques.

La décision fondamentale dans le choix d'un four à creuset n'est pas de savoir quel type est universellement supérieur, mais d'aligner la source de chaleur — qu'elle soit combustible ou électrique — avec vos exigences spécifiques en matière de contrôle de la température, d'environnement de fonctionnement et d'échelle.

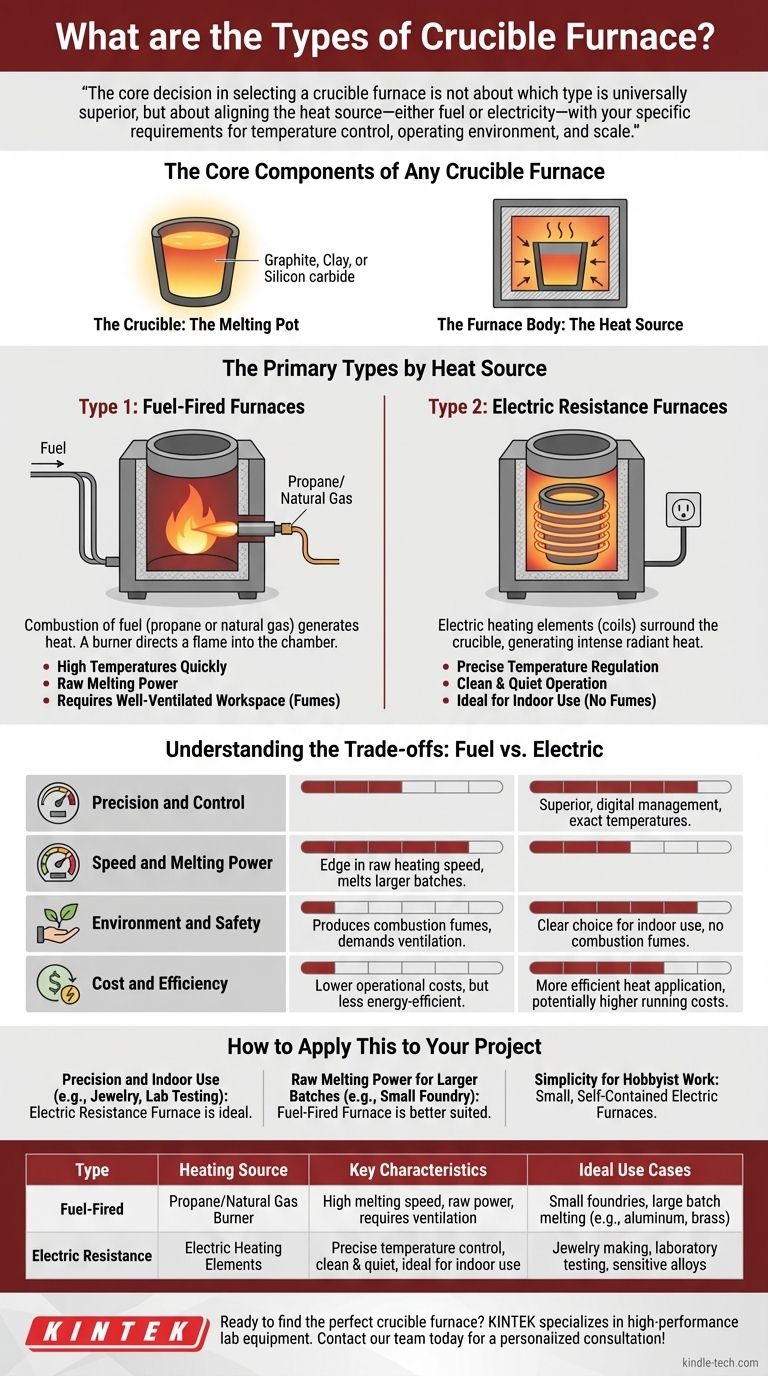

Les composants de base de tout four à creuset

Avant d'explorer les types, il est essentiel de comprendre les deux parties qu'ils partagent tous. L'interaction entre ces composants définit la capacité du four.

Le creuset : le creuset de fusion

Le creuset est le récipient amovible qui contient le métal ou autre matériau à faire fondre.

Il est fabriqué à partir de matériaux réfractaires capables de résister à des températures extrêmes, tels que le graphite, l'argile ou le carbure de silicium. Le choix du matériau du creuset dépend du métal en cours de fusion.

Le corps du four : la source de chaleur

Le corps du four est la structure isolée qui contient le creuset et le système de chauffage. Son rôle est de générer une chaleur immense et de la diriger efficacement vers le creuset.

Les principaux types selon la source de chaleur

La différence fondamentale entre les fours à creuset réside dans la manière dont ils génèrent la chaleur. Cette distinction dicte leurs performances, leurs cas d'utilisation idéaux et leurs exigences opérationnelles.

Type 1 : Fours à combustible

Ces fours utilisent la combustion d'un combustible, généralement du propane ou du gaz naturel, pour générer de la chaleur. Un brûleur dirige une flamme puissante dans la chambre du four, qui chauffe ensuite indirectement le creuset.

Ils sont connus pour leur capacité à atteindre rapidement des températures élevées et sont souvent privilégiés pour leur puissance de fusion brute.

Type 2 : Fours à résistance électrique

Ces fours utilisent des éléments chauffants électriques (serpentins) qui entourent le creuset. Lorsque l'électricité passe à travers ces serpentins, ils deviennent rouge vif, générant une chaleur rayonnante intense.

Cette méthode offre un fonctionnement exceptionnellement propre et silencieux et permet une régulation de température très précise, ce qui est essentiel pour travailler avec des alliages sensibles.

Comprendre les compromis : Combustible contre Électrique

Choisir entre un four à combustible et un four électrique implique une comparaison directe de leurs forces et de leurs faiblesses.

Précision et contrôle

Les fours électriques offrent un contrôle de température supérieur. La capacité de gérer numériquement la puissance fournie aux éléments chauffants permet de maintenir les matériaux à des températures exactes, ce qui est crucial pour le travail en laboratoire et la coulée de bijoux complexes.

Vitesse et puissance de fusion

Les fours à combustible ont souvent un avantage en termes de vitesse de chauffage brute. La chaleur intense d'un brûleur à gaz peut faire fondre des lots de métal plus importants comme l'aluminium, le laiton ou le bronze plus rapidement qu'un modèle électrique comparable.

Environnement et sécurité

Les fours électriques sont le choix évident pour une utilisation en intérieur dans les petits ateliers ou les laboratoires. Ils ne produisent pas de fumées de combustion, nécessitant une ventilation moins étendue.

Les fours à combustible produisent du monoxyde de carbone et d'autres sous-produits, nécessitant un espace de travail bien ventilé ou une utilisation en extérieur pour garantir la sécurité.

Coût et efficacité

Les fours à creuset, en général, ne sont pas très économes en énergie. Les modèles à combustible peuvent avoir des coûts d'exploitation inférieurs en fonction des prix locaux du gaz, tandis que les fours électriques, bien que potentiellement plus coûteux à faire fonctionner, appliquent leur chaleur plus efficacement dans la chambre isolée.

Comment appliquer cela à votre projet

Votre application spécifique est le facteur le plus important pour déterminer le bon type de four.

- Si votre objectif principal est la précision et l'utilisation en intérieur : Un four à résistance électrique est le choix idéal pour des tâches telles que la fabrication de bijoux ou les tests en laboratoire.

- Si votre objectif principal est la puissance de fusion brute pour de plus grands lots : Un four à combustible est mieux adapté aux petites opérations de fonderie où la vitesse et le volume sont essentiels.

- Si votre objectif principal est la simplicité pour le travail de loisir : Les petits fours électriques autonomes sont souvent plus faciles à installer et à utiliser en toute sécurité pour les débutants.

Comprendre comment un four génère sa chaleur est la première et la plus critique étape dans la sélection du bon outil pour votre travail.

Tableau récapitulatif :

| Type | Source de chaleur | Caractéristiques clés | Cas d'utilisation idéaux |

|---|---|---|---|

| À combustible | Brûleur au propane/gaz naturel | Vitesse de fusion élevée, puissance brute, nécessite une ventilation | Petites fonderies, fusion de grands lots (ex. aluminium, laiton) |

| Résistance électrique | Éléments chauffants électriques | Contrôle précis de la température, propre et silencieux, idéal pour l'intérieur | Fabrication de bijoux, tests de laboratoire, alliages sensibles |

Prêt à trouver le four à creuset parfait pour votre projet ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à creuset pour les applications industrielles et de recherche. Que vous ayez besoin de la puissance brute d'un modèle à combustible ou du contrôle précis d'un four électrique, nos experts peuvent vous aider à sélectionner l'équipement adéquat pour améliorer votre efficacité et vos résultats.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Pourquoi les creusets en alumine sont-ils sélectionnés pour les expériences de revêtement FeCrAl ? Assurer la fidélité des données à haute température

- Quel rôle joue un creuset en corindon dans la réduction carbothermique sous vide ? Assurer la pureté et la stabilité chimiques

- Quelle est l'importance des creusets en céramique de haute pureté dans les expériences de fusion de carbure ? Assurer la précision à haute température

- Pourquoi utiliser des creusets en alumine pour l'ATD des carbonates bicycliques ? Assurer la pureté des données et l'inertie chimique

- Quel rôle joue un creuset en quartz dans le processus de carbochloration des oxydes de terres rares ?

- Quels sont les avantages des creusets personnalisés en alliage de titane ? Assurer la précision dans la recherche sur la corrosion au sodium liquide

- Quand les creusets ont-ils été utilisés ? De la métallurgie ancienne aux laboratoires modernes

- Quel est le but de la structure de creuset à double paroi ? Assurer des tests de corrosion dynamiques sûrs et fiables