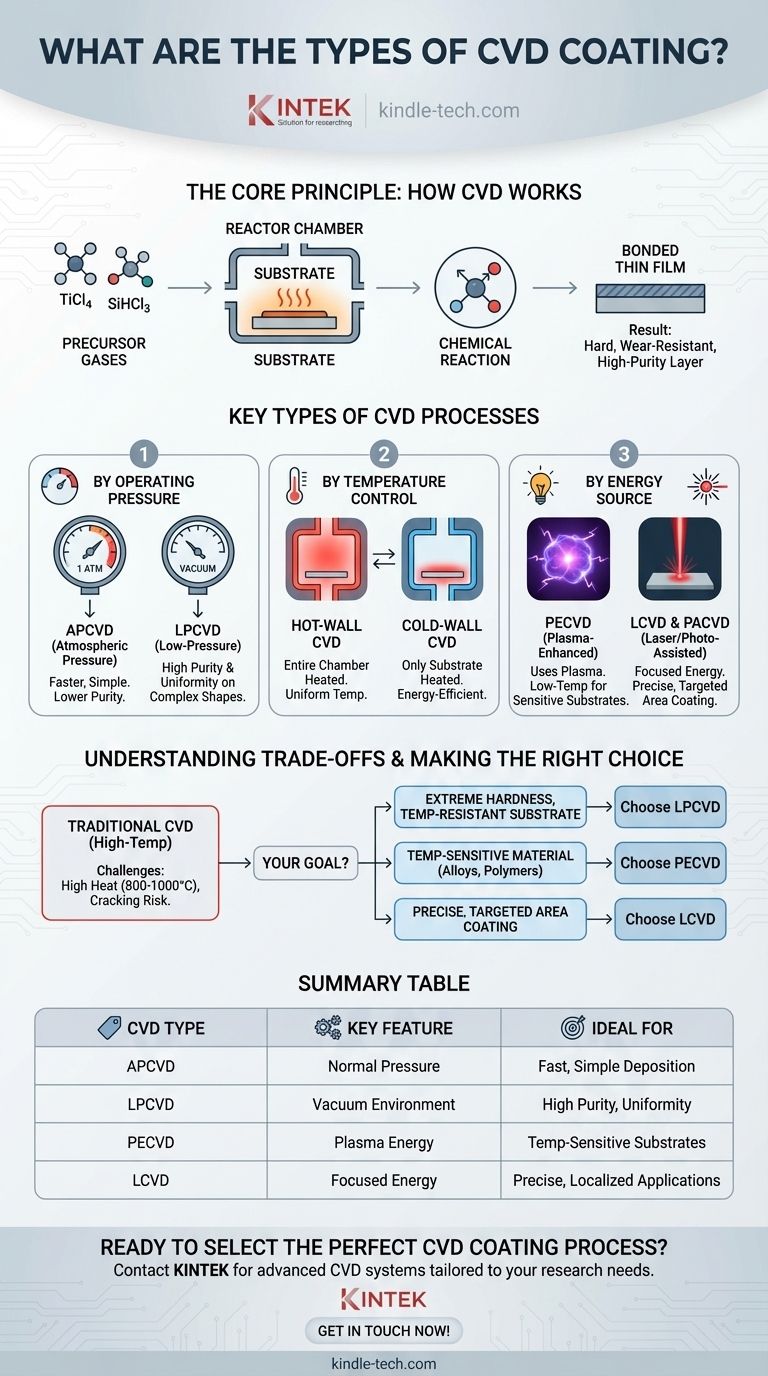

À la base, le dépôt chimique en phase vapeur (CVD) n'est pas une technologie unique mais une famille de procédés. Les principaux types se distinguent par leur pression de fonctionnement, leur contrôle de la température et le type d'énergie utilisé pour initier la réaction chimique. Les variantes clés incluent le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD), le CVD assisté par plasma (PECVD) et les méthodes utilisant des lasers ou de la lumière comme source d'énergie.

L'idée cruciale est que différentes méthodes CVD existent pour surmonter des limitations spécifiques. Le choix entre elles est un compromis d'ingénierie délibéré, équilibrant le besoin de températures plus basses, d'une pureté plus élevée ou d'une meilleure uniformité par rapport à la complexité et au coût du processus.

Le principe fondamental : Comment fonctionne le CVD

Avant de catégoriser les types, il est essentiel de comprendre le processus fondamental qu'ils partagent tous. Le CVD est une méthode pour appliquer un film mince et durable sur une surface par le biais d'une réaction chimique contrôlée.

Le rôle des précurseurs

Le processus commence par un ou plusieurs gaz précurseurs volatils, qui contiennent les atomes du matériau de revêtement souhaité. Par exemple, le tétrachlorure de titane (TiCl4) est un précurseur courant pour les revêtements à base de titane, tandis que le trichlorosilane (SiHCl3) est utilisé pour le dépôt de silicium.

La réaction chimique

Ces gaz précurseurs sont introduits dans une chambre de réacteur contenant l'objet à revêtir, appelé substrat. Le substrat est chauffé, et cette énergie thermique provoque la réaction ou la décomposition des gaz précurseurs à sa surface, déposant un film mince solide.

Le résultat : Un film mince lié

Le revêtement résultant – tel que le nitrure de titane (TiN) ou le silicium – ne se contente pas de reposer sur la surface ; il est chimiquement lié au substrat. Cela crée une couche extrêmement dure, résistante à l'usure et de haute pureté.

Les principaux types de procédés CVD

Les variations du processus CVD sont conçues pour optimiser le revêtement pour différents substrats et exigences de performance. Elles sont généralement classées selon les conditions à l'intérieur du réacteur.

Classification par pression de fonctionnement

La pression à l'intérieur du réacteur affecte considérablement la qualité et l'uniformité du revêtement.

- CVD à pression atmosphérique (APCVD) : Ce processus fonctionne à la pression atmosphérique normale. Il est plus simple et plus rapide, mais peut parfois entraîner une pureté et une uniformité de film inférieures à celles d'autres méthodes.

- CVD à basse pression (LPCVD) : En fonctionnant sous vide, le LPCVD réduit les réactions indésirables en phase gazeuse. Cela permet une excellente uniformité de revêtement et la capacité de revêtir uniformément des formes complexes.

Classification par contrôle de la température du réacteur

La manière dont la chaleur est appliquée au substrat et à la chambre est une autre distinction critique.

- CVD à paroi chaude : Dans cette configuration, toute la chambre du réacteur est chauffée. Cela offre une excellente uniformité de température sur le substrat, mais peut entraîner un dépôt inutile sur les parois de la chambre.

- CVD à paroi froide : Ici, seul le substrat lui-même est chauffé, tandis que les parois de la chambre restent froides. Cette méthode est plus économe en énergie et minimise le revêtement indésirable sur les composants du réacteur.

Classification par source d'énergie

Pour s'adapter aux matériaux sensibles à la chaleur, certains procédés CVD utilisent des sources d'énergie alternatives au lieu de se fier uniquement aux températures élevées.

- CVD assisté par plasma (PECVD) : Il s'agit d'une variante essentielle. Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé), qui fournit l'énergie nécessaire à la réaction chimique. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui le rend adapté aux substrats qui ne peuvent pas supporter la chaleur du CVD traditionnel.

- CVD assisté par laser (LCVD) et CVD assisté par photo (PACVD) : Ces méthodes hautement spécialisées utilisent une source d'énergie focalisée — un laser ou une lumière ultraviolette — pour initier la réaction. Leur principal avantage est la capacité de déposer un revêtement sur une zone très spécifique et ciblée du substrat.

Comprendre les compromis du CVD traditionnel

Bien que puissant, le processus CVD conventionnel à haute température présente des limitations importantes qui justifient le besoin des variantes décrites ci-dessus.

La limitation de la haute température

Les procédés CVD standard fonctionnent à des températures très élevées, souvent entre 800°C et 1000°C. Cela limite son utilisation aux substrats qui peuvent supporter une telle chaleur sans se déformer ni fondre, tels que les carbures cémentés.

Risque de fissuration et de décollement

Parce que le revêtement est appliqué à haute température, une contrainte de traction significative peut s'accumuler lorsque la pièce refroidit. Cela peut entraîner de fines fissures dans le revêtement, ce qui peut le faire peler ou s'écailler sous l'impact ou la contrainte externe.

Inadéquation pour les processus interrompus

Ce risque de fissuration rend le CVD traditionnel moins adapté aux outils utilisés dans les applications de coupe interrompue, telles que le fraisage. L'impact constant et non uniforme peut exploiter les micro-fissures et provoquer une défaillance prématurée du revêtement.

Faire le bon choix pour votre objectif

La sélection du bon processus CVD nécessite d'aligner les capacités de la méthode avec les limitations de votre matériau et les besoins de performance de votre produit.

- Si votre objectif principal est une dureté extrême sur un substrat résistant à la température : Le LPCVD traditionnel à haute température est souvent le choix le plus robuste et le plus rentable.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un alliage ou un polymère : Le CVD assisté par plasma (PECVD) est l'alternative nécessaire, car il fonctionne à des températures nettement plus basses.

- Si votre objectif principal est de déposer un film sur une zone très spécifique et ciblée : Le CVD assisté par laser (LCVD) offre le plus haut degré de contrôle spatial pour les applications de précision.

Comprendre ces variations fondamentales du processus est la clé pour sélectionner la stratégie de revêtement idéale pour votre matériau spécifique et vos objectifs de performance.

Tableau récapitulatif :

| Type de CVD | Acronyme | Caractéristique clé | Idéal pour |

|---|---|---|---|

| CVD à pression atmosphérique | APCVD | Fonctionne à pression normale | Dépôt rapide et simple |

| CVD à basse pression | LPCVD | Environnement sous vide pour une haute pureté | Excellente uniformité sur formes complexes |

| CVD assisté par plasma | PECVD | Utilise le plasma pour un dépôt à basse température | Substrats sensibles à la température (alliages, polymères) |

| CVD assisté par laser | LCVD | Énergie focalisée pour un ciblage précis | Applications de revêtement localisées de haute précision |

Prêt à choisir le processus de revêtement CVD parfait pour les matériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des systèmes CVD avancés adaptés à vos besoins spécifiques de recherche et de production. Que vous ayez besoin de la robustesse à haute température du LPCVD ou de la précision du PECVD pour les substrats sensibles, nos experts sont là pour vous aider à obtenir des résultats de revêtement supérieurs.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces