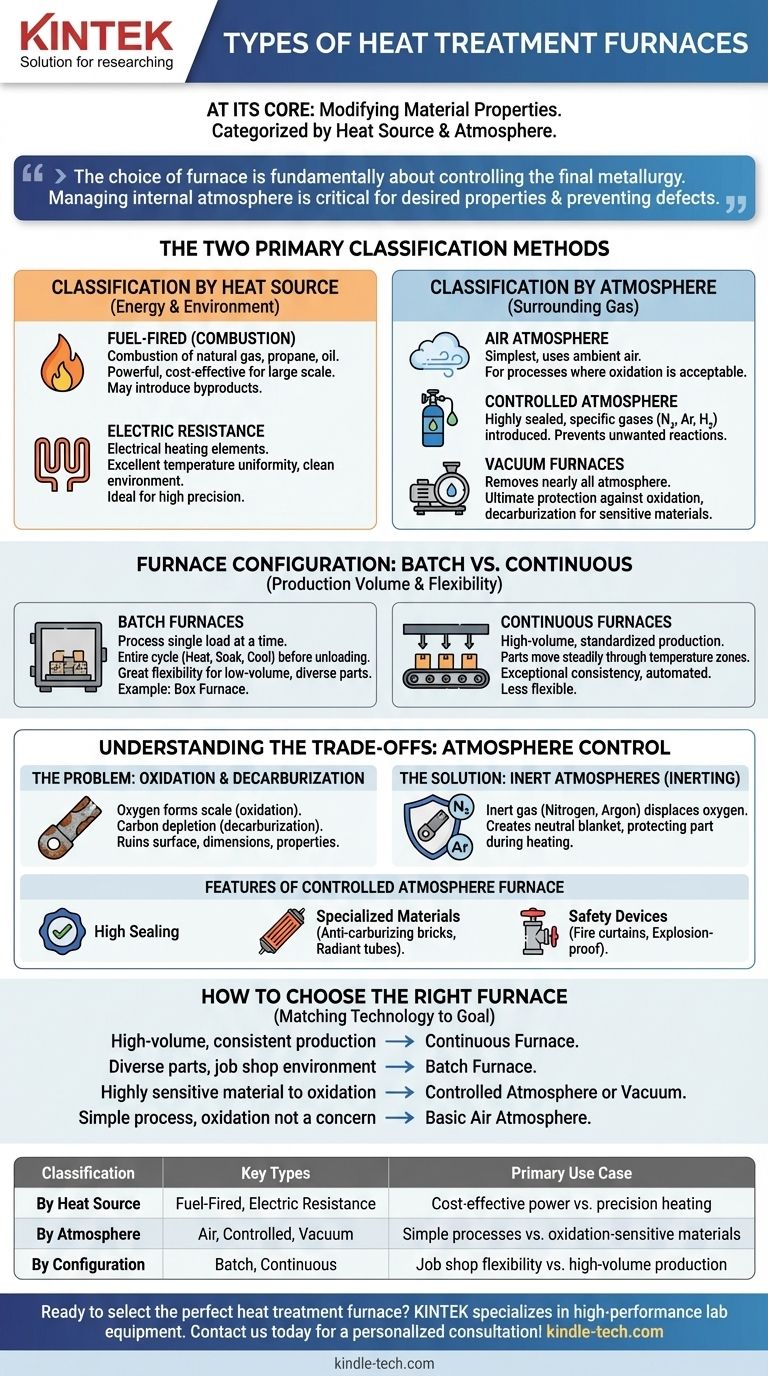

À la base, un four de traitement thermique est un outil permettant de modifier les propriétés d'un matériau, et ils sont principalement classés en fonction de leur source de chaleur et du type d'atmosphère qu'ils utilisent. Les principaux types sont les fours à chauffage au combustible ou électriques, qui peuvent fonctionner avec une simple atmosphère d'air, une atmosphère contrôlée avec précision à l'aide de gaz comme l'azote, ou sous vide pour prévenir toute réaction de surface.

Le choix d'un four de traitement thermique est fondamentalement une décision concernant le contrôle de la métallurgie finale d'une pièce. Bien que des facteurs tels que la source de chaleur et la configuration soient importants, la capacité du four à gérer son atmosphère interne est l'élément le plus critique pour obtenir les propriétés souhaitées et prévenir les défauts tels que l'oxydation.

Les deux principales méthodes de classification

Pour choisir le bon four, vous devez d'abord comprendre les deux façons fondamentales dont ils sont différenciés : la manière dont ils génèrent la chaleur et l'environnement qu'ils créent autour de la pièce.

Classification par source de chaleur

La source d'énergie a un impact direct sur l'uniformité de la température, le coût opérationnel et l'environnement du four.

- Fours à chauffage au combustible (combustion) : Ils utilisent la combustion de gaz naturel, de propane ou de mazout pour générer de la chaleur. Ils peuvent être très puissants et rentables pour les opérations à grande échelle, mais peuvent introduire des sous-produits de combustion dans l'atmosphère du four s'ils ne sont pas conçus comme un système à « chauffage indirect ».

- Fours à résistance électrique : Ils utilisent des éléments chauffants électriques pour générer de la chaleur radiante. Ils offrent une excellente uniformité de température et un environnement de chauffage propre, ce qui les rend idéaux pour les processus nécessitant une grande précision.

Classification par atmosphère

L'atmosphère est le gaz (ou son absence) entourant la pièce pendant le cycle de chauffage. C'est le facteur le plus important pour contrôler la chimie de surface.

- Fours à atmosphère d'air : Ce sont les types les plus simples, utilisant l'air ambiant à l'intérieur du four. Ils conviennent aux processus où l'oxydation de surface n'est pas une préoccupation, voire est souhaitée.

- Fours à atmosphère contrôlée : Ils sont conçus pour être très étanches. Ils permettent l'introduction de gaz spécifiques — tels que l'azote, l'argon ou l'hydrogène — pour créer un environnement précisément géré. Ceci est essentiel pour prévenir les réactions indésirables.

- Fours sous vide : Pour le plus haut niveau de protection, les fours sous vide éliminent presque toute atmosphère. C'est le moyen ultime de prévenir l'oxydation et la décarburation, critique pour les matériaux sensibles comme les alliages de titane et les aciers à outils de haute pureté.

Configuration du four : Discontinu (Batch) vs Continu

Au-delà de la chaleur et de l'atmosphère, la conception du four est classée en fonction de la manière dont le matériau s'y déplace. Ce choix est entièrement dicté par le volume de production et la variété des pièces.

Fours discontinus (Batch)

Les fours discontinus traitent une seule pièce ou une seule charge de pièces à la fois. Le cycle thermique complet — chauffage, maintien en température et refroidissement — se produit avant que le four ne soit ouvert et que la charge ne soit retirée.

Un exemple classique est le four boîte. Ils offrent une grande flexibilité pour traiter des pièces de différentes tailles et exigences thermiques, ce qui les rend idéaux pour la production à faible volume, les ateliers de sous-traitance ou la recherche et le développement.

Fours continus

Les fours continus sont conçus pour une production standardisée à grand volume. Les pièces sont chargées sur un convoyeur (comme une bande en maille ou des rouleaux) et se déplacent de manière constante à travers différentes zones de température à l'intérieur du four.

Cette configuration garantit que chaque pièce subit exactement le même cycle thermique, conduisant à une cohérence exceptionnelle. Ils sont hautement automatisés et efficaces, mais manquent de la flexibilité des fours discontinus.

Comprendre les compromis : La nécessité du contrôle de l'atmosphère

La décision d'utiliser un four à atmosphère contrôlée plus complexe et plus coûteux dépend de la protection du matériau contre les dommages.

Le problème : Réactions de surface indésirables

Lorsque l'acier est chauffé en présence d'oxygène, il forme une couche d'oxyde, ou calamine. C'est ce qu'on appelle l'oxydation.

De plus, le carbone contenu dans l'acier peut réagir avec l'atmosphère et être épuisé de la surface, un processus appelé décarburation. Ces deux phénomènes peuvent ruiner l'état de surface, la précision dimensionnelle et les propriétés mécaniques d'une pièce.

La solution : Atmosphères inertes

Pour prévenir ces réactions, une atmosphère inerte est utilisée pour déplacer l'oxygène. Comme indiqué dans la documentation du processus, cela est généralement réalisé en purgant le four avec de l'azote ou de l'argon.

Ces gaz sont non réactifs et créent un voile neutre autour de la pièce, la protégeant tout au long du cycle à haute température. Ce processus est souvent appelé inertage.

Caractéristiques d'un four à atmosphère contrôlée

Pour maintenir cet environnement protecteur, ces fours nécessitent des caractéristiques de conception spécifiques :

- Étanchéité élevée : La chambre du four doit être exceptionnellement bien scellée pour empêcher l'atmosphère contrôlée coûteuse de s'échapper et, plus important encore, pour empêcher l'air de pénétrer.

- Matériaux spécialisés : Les briques réfractaires doivent être anti-carburation pour éviter de réagir avec l'atmosphère. Les éléments chauffants sont souvent contenus dans des tubes radiants pour les séparer de l'atmosphère de traitement.

- Dispositifs de sécurité : Étant donné que les gaz de traitement peuvent être inflammables (comme l'hydrogène) ou présenter un risque d'asphyxie (comme l'azote), ces fours sont équipés de rideaux coupe-feu aux ouvertures et de dispositifs antidéflagrants pour garantir un fonctionnement sûr.

Comment choisir le bon four

Votre choix doit être guidé par votre matériau, votre volume de production et vos exigences de qualité finales.

- Si votre objectif principal est une production constante et à grand volume : Un four continu (comme à bande en maille ou à sole roulante) est le choix le plus efficace.

- Si vous traitez des pièces diverses avec des exigences variables : Un four discontinu (comme un four boîte) offre la flexibilité nécessaire pour un environnement d'atelier de sous-traitance.

- Si votre matériau est très sensible à l'oxydation (par exemple, acier à outils, titane) : Vous devez utiliser un four à atmosphère contrôlée ou sous vide pour protéger son intégrité de surface.

- Si votre processus est simple et que l'oxydation de surface n'est pas une préoccupation : Un four électrique ou à combustible à atmosphère d'air de base est la solution la plus rentable.

En fin de compte, sélectionner le bon four consiste à adapter la technologie à votre objectif métallurgique spécifique.

Tableau récapitulatif :

| Classification | Types clés | Cas d'utilisation principal |

|---|---|---|

| Par source de chaleur | Chauffage au combustible, Résistance électrique | Puissance rentable contre chauffage de précision |

| Par atmosphère | Air, Contrôlée, Vide | Processus simples contre matériaux sensibles à l'oxydation |

| Par configuration | Discontinu, Continu | Flexibilité d'atelier contre production à grand volume |

Prêt à sélectionner le four de traitement thermique parfait pour les besoins de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours discontinus, continus et à atmosphère contrôlée conçus pour protéger vos matériaux et garantir des résultats précis. Nos experts peuvent vous aider à choisir la bonne technologie pour atteindre vos objectifs métallurgiques. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux