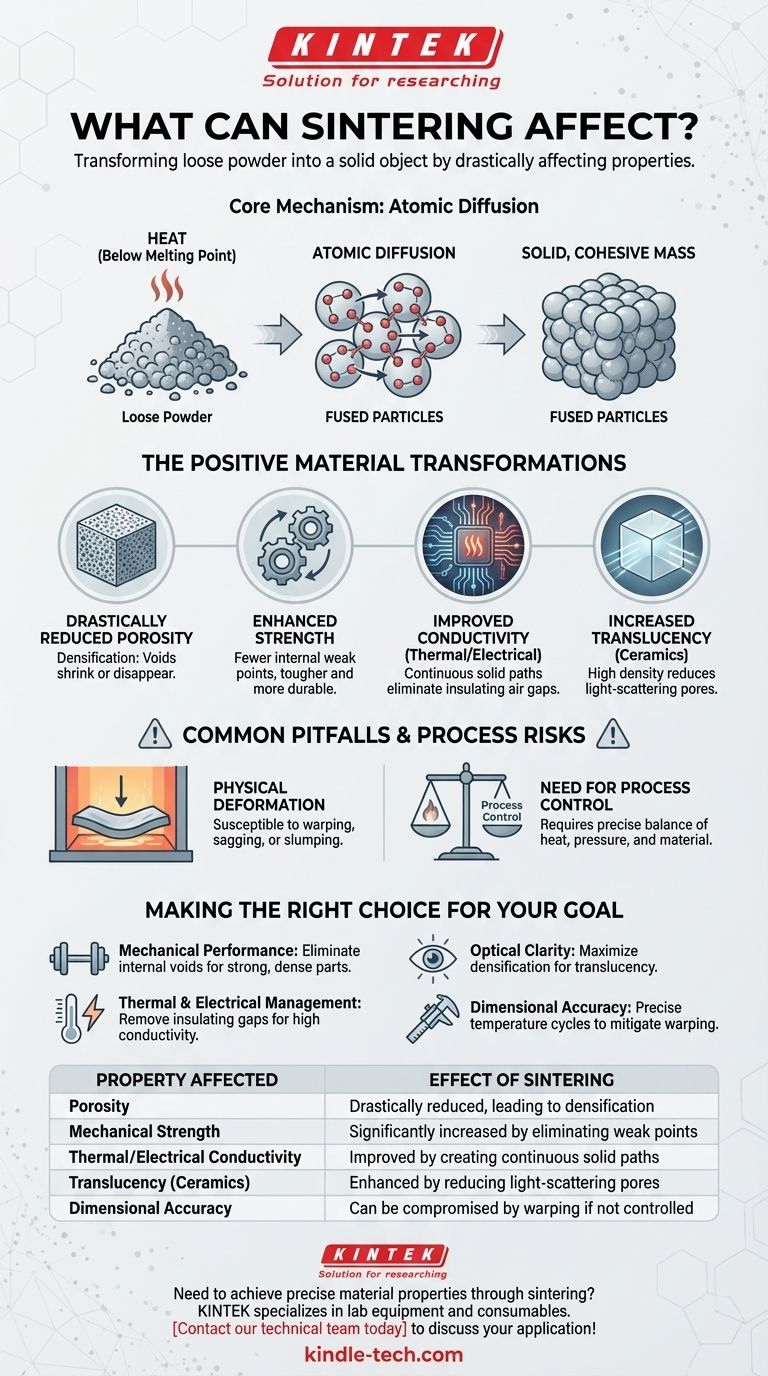

En bref, le frittage transforme fondamentalement une poudre lâche en un objet solide. Ce processus affecte considérablement les caractéristiques physiques et de performance d'un matériau, y compris sa densité, sa résistance, sa conductivité et même sa forme géométrique finale.

L'effet principal du frittage est la réduction de la porosité. En utilisant la chaleur en dessous du point de fusion pour fusionner les particules, le frittage ferme les espaces entre elles, ce qui améliore à son tour presque toutes les autres propriétés critiques du matériau.

Comment fonctionne fondamentalement le frittage

Le frittage n'est pas un processus de fusion. Au lieu de cela, il repose sur un mécanisme plus subtil au niveau atomique pour créer des pièces solides et denses à partir de poudres.

Le mécanisme central : la diffusion atomique

Le frittage implique le chauffage d'une poudre compactée à une température élevée, mais qui reste inférieure au point de fusion du matériau.

Cette chaleur énergise les atomes des particules individuelles, les faisant migrer et diffuser à travers les limites où les particules se touchent.

Ce mouvement atomique fusionne efficacement les particules, éliminant progressivement les espaces vides (pores) entre elles et formant une masse solide et cohésive.

De la poudre lâche à la pièce intégrée

Le processus commence généralement par la compression d'une poudre, parfois avec un liant temporaire, dans une forme désirée appelée "pièce crue".

Lorsqu'il est chauffé, ce liant brûle, et le processus de diffusion atomique prend le relais. Les particules individuelles se lient, et le composant entier se densifie et se renforce.

Les transformations positives des matériaux

L'objectif principal du frittage est d'améliorer les propriétés d'un matériau en consolidant sa structure. La réduction de la porosité est le catalyseur de ces améliorations.

Porosité drastiquement réduite

Le résultat le plus direct du frittage est la densification. Au fur et à mesure que les particules fusionnent, les vides entre elles rétrécissent ou disparaissent entièrement.

Cela crée un produit final beaucoup plus solide et moins poreux par rapport à la poudre compactée initiale.

Résistance et intégrité améliorées

Une conséquence directe d'une porosité plus faible est une augmentation significative de la résistance mécanique.

Moins de vides signifie moins de points faibles internes où les fissures peuvent s'initier et se propager. Il en résulte une pièce plus résistante et plus durable.

Conductivité thermique et électrique améliorée

Les pores, qui sont généralement remplis d'air, agissent comme des isolants. En éliminant ces espaces, le frittage crée un chemin plus continu et solide pour la circulation de l'énergie.

Cela conduit à une amélioration marquée de la conductivité thermique et électrique, un facteur critique pour de nombreuses applications électroniques et à haute température.

Translucidité accrue

Dans des matériaux comme les céramiques techniques, les pores sont la cause principale de l'opacité car ils diffusent la lumière.

En créant une structure très dense et sans pores, le frittage peut augmenter considérablement la translucidité d'un matériau, permettant à plus de lumière de le traverser.

Pièges courants et risques du processus

Bien que puissant, le processus de frittage est sensible et nécessite un contrôle précis. Sans cela, la pièce finale peut être compromise.

Le danger de la déformation physique

Les températures élevées impliquées rendent le composant sensible aux forces de gravité et de frottement à l'intérieur du four.

Cela peut entraîner des défauts indésirables dans la pièce finale, tels que le voile, l'affaissement ou le fluage, compromettant sa précision dimensionnelle.

La nécessité d'un contrôle du processus

Le frittage n'est pas une technique unique. Le résultat idéal dépend d'un équilibre minutieux de facteurs.

Des variables telles que la source de chaleur, l'application d'une pression externe et le matériau spécifique utilisé dictent toutes les paramètres précis requis pour un résultat réussi.

Faire le bon choix pour votre objectif

Comprendre comment le frittage affecte un matériau vous permet d'exploiter le processus pour atteindre des résultats d'ingénierie spécifiques.

- Si votre objectif principal est la performance mécanique : Le frittage est essentiel pour créer une pièce solide et dense en éliminant les vides internes qui agissent comme des points de rupture.

- Si votre objectif principal est la gestion thermique ou électrique : Utilisez le frittage pour éliminer les espaces d'air isolants et créer un composant final hautement conducteur.

- Si votre objectif principal est la clarté optique : Votre objectif est d'atteindre une densification maximale pour réduire les pores diffusant la lumière et améliorer la translucidité du matériau.

- Si votre objectif principal est la précision dimensionnelle : Vous devez mettre en œuvre un contrôle précis des cycles de température et du support des pièces pour atténuer les risques de voile et d'affaissement.

En fin de compte, la maîtrise du processus de frittage permet l'ingénierie délibérée des propriétés finales d'un matériau, à partir d'une simple poudre.

Tableau récapitulatif :

| Propriété affectée | Effet du frittage |

|---|---|

| Porosité | Drastiquement réduite, conduisant à la densification |

| Résistance mécanique | Significativement augmentée en éliminant les points faibles |

| Conductivité thermique/électrique | Améliorée en créant des chemins solides continus |

| Translucidité (Céramiques) | Améliorée en réduisant les pores diffusant la lumière |

| Précision dimensionnelle | Peut être compromise par le voile si non contrôlée |

Besoin d'atteindre des propriétés matérielles précises par frittage ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui garantissent que vos processus de frittage offrent une densité, une résistance et une conductivité optimales. Laissez nos experts vous aider à sélectionner le bon four et les accessoires adaptés à vos matériaux et objectifs spécifiques.

Contactez notre équipe technique dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires