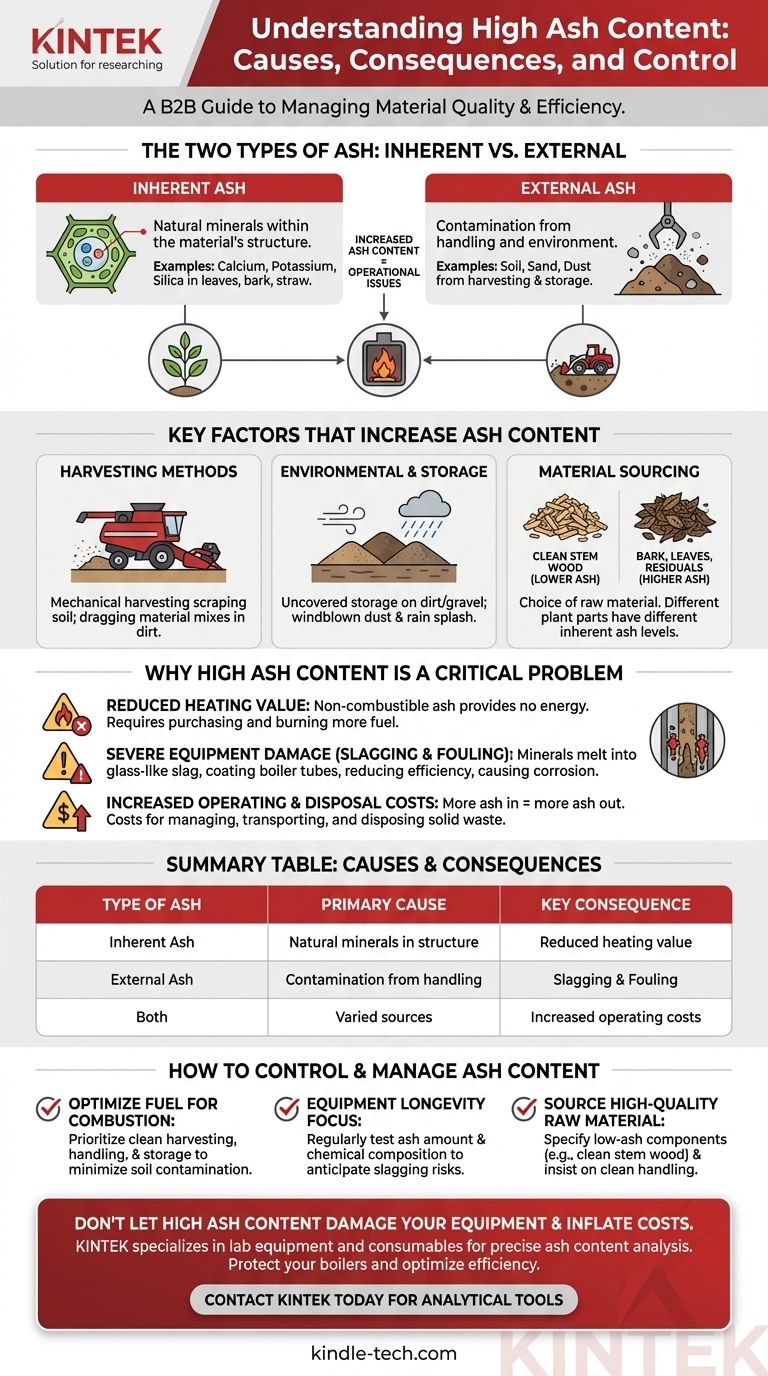

L'augmentation de la teneur en cendres est due à deux sources principales : les minéraux non combustibles présents naturellement dans le matériau lui-même (cendres inhérentes) et la contamination externe par des substances telles que la terre, le sable et la poussière introduites lors de la récolte, de la manutention et du stockage (cendres externes).

Le problème fondamental est que la cendre n'est pas une substance unique, mais une combinaison de la composition minérale intrinsèque d'un matériau et de tous les contaminants étrangers qu'il a accumulés. Le contrôle efficace d'une teneur élevée en cendres nécessite la compréhension et la gestion à la fois de la source du matériau et de chaque étape de sa chaîne d'approvisionnement ultérieure.

Les Deux Types de Cendres : Inhérentes vs. Externes

Pour diagnostiquer et contrôler correctement une teneur élevée en cendres, vous devez d'abord distinguer ses deux origines fondamentales. Chaque type a des causes différentes et nécessite une stratégie de gestion différente.

Cendres Inhérentes : Le Plan Naturel du Matériau

Les cendres inhérentes sont constituées des minéraux qui font partie intégrante et naturelle du matériau. Cela comprend des éléments tels que le calcium, le potassium, la silice, le magnésium et le phosphore.

Le niveau de cendres inhérentes est déterminé principalement par la biologie du matériau et les conditions de croissance. Par exemple, dans la biomasse, les feuilles, l'écorce et la paille contiennent naturellement beaucoup plus de minéraux que la partie ligneuse propre de la tige d'un arbre.

Cendres Externes : Le Facteur de Contamination

Les cendres externes sont essentiellement de la saleté et du gravier. Elles ne font pas partie de la structure originale du matériau, mais sont introduites par l'environnement extérieur.

Ce type de cendre est le plus variable et contribue souvent le plus aux niveaux de cendres excessivement élevés. C'est également le facteur sur lequel vous avez le contrôle le plus direct.

Facteurs Clés Augmentant la Teneur en Cendres

Plusieurs actions et conditions spécifiques peuvent augmenter considérablement les niveaux de cendres, principalement en introduisant des contaminants externes.

Méthodes de Récolte et de Collecte

C'est l'une des sources de contamination les plus courantes. Les récolteuses mécaniques qui raclent le sol, ou les processus où le matériau est traîné ou ratissé, mélangeront inévitablement de la terre, des roches et du sable.

Pour les résidus agricoles comme les tiges de maïs ou la paille de blé, la hauteur à laquelle la culture est coupée et la méthode de collecte utilisée sont des variables critiques.

Conditions Environnementales et de Stockage

Les matériaux stockés à découvert sur des surfaces en terre ou en gravier seront contaminés. Le vent peut souffler de la poussière et de la terre sur les tas, et la pluie peut éclabousser de la boue sur les couches inférieures.

Le type de sol local joue également un rôle. Les opérations dans des régions sablonneuses ou poussiéreuses courent un risque beaucoup plus élevé de contamination éolienne que celles situées dans des zones aux sols argileux lourds.

Source et Anatomie du Matériau

Le choix de la matière première est un facteur fondamental. Comme on l'a noté, différentes parties d'une plante ont des niveaux de cendres inhérentes très différents.

Opter pour l'écorce, les feuilles ou les graminées agricoles plutôt que pour des copeaux de bois propres et écorcés entraînera toujours une teneur de base en cendres plus élevée avant même que toute contamination externe ne soit prise en compte.

Pourquoi une Teneur Élevée en Cendres Est un Problème Critique

Comprendre les causes des cendres élevées est important car leur présence a de graves conséquences techniques et financières. Ce n'est pas seulement un remplissage inerte ; cela crée activement des problèmes opérationnels.

Valeur Calorifique Réduite

Pour tout processus de combustion, la cendre est un matériau incombustible. Elle n'apporte aucune valeur énergétique. Une teneur en cendres plus élevée se traduit directement par une densité énergétique plus faible (BTU/lb ou MJ/kg), ce qui signifie que vous devez acheter et brûler plus de combustible pour générer la même quantité de chaleur.

Dommages Graves à l'Équipement : Ensablement et Encrassement

C'est le problème opérationnel le plus critique. Certains minéraux dans les cendres (en particulier les métaux alcalins comme le potassium et le sodium combinés à la silice) ont de bas points de fusion.

À l'intérieur d'une chaudière, ces minéraux peuvent fondre en une substance vitreuse et fondue appelée laitier (slag). Le laitier recouvre les tubes de la chaudière et les surfaces d'échange de chaleur, réduisant considérablement l'efficacité et nécessitant souvent des arrêts coûteux et imprévus pour le nettoyage. Il peut également provoquer une corrosion sévère, raccourcissant la durée de vie des équipements coûteux.

Augmentation des Coûts d'Exploitation et d'Élimination

Les cendres qui ne fondent pas et ne forment pas de laitier doivent être retirées du système sous forme de cendres de fond ou de cendres volantes. La gestion, le transport et l'élimination de ces déchets solides représentent un coût opérationnel important et direct. Plus il y a de cendres qui entrent, plus il y a de cendres qui sortent.

Comment Contrôler et Gérer la Teneur en Cendres

La gestion efficace des cendres nécessite une approche ciblée basée sur vos objectifs opérationnels spécifiques et là où vous avez une influence dans la chaîne d'approvisionnement.

- Si votre objectif principal est d'optimiser le combustible pour la combustion : Privilégiez des protocoles de récolte, de manutention et de stockage propres pour minimiser la contamination par le sol, car c'est la variable la plus contrôlable.

- Si votre objectif principal est la longévité de l'équipement : Testez régulièrement non seulement la quantité de cendres, mais aussi leur composition chimique afin d'anticiper et d'atténuer les risques d'ensablement et d'encrassement avant qu'ils ne causent des dommages majeurs.

- Si votre objectif principal est de vous procurer des matières premières de haute qualité : Spécifiez des composants à faible teneur en cendres, tels que le bois de tige propre plutôt que les résidus forestiers, et exigez des fournisseurs qui peuvent démontrer des pratiques de manipulation propres.

En fin de compte, le contrôle des cendres est une question de contrôle à la fois de votre sélection de matières premières et de l'intégrité de l'ensemble de votre processus de manutention, de la source à l'utilisation.

Tableau Récapitulatif :

| Type de Cendre | Cause Principale | Exemples Clés |

|---|---|---|

| Cendres Inhérentes | Minéraux naturels présents dans la structure du matériau. | Calcium, potassium, silice dans les feuilles, l'écorce et la paille. |

| Cendres Externes | Contamination due à la manutention et à l'environnement. | Terre, sable et poussière provenant de la récolte et du stockage. |

| Conséquence Clé | Impact sur les Opérations | Effet Financier |

| Ensablement & Encrassement | La cendre fondue recouvre les tubes de la chaudière, réduisant l'efficacité. | Arrêts coûteux, réparations et dommages matériels. |

| Valeur Calorifique Réduite | Moins d'énergie par unité de combustible en raison du matériau inerte. | Coûts de combustible plus élevés pour obtenir la même production de chaleur. |

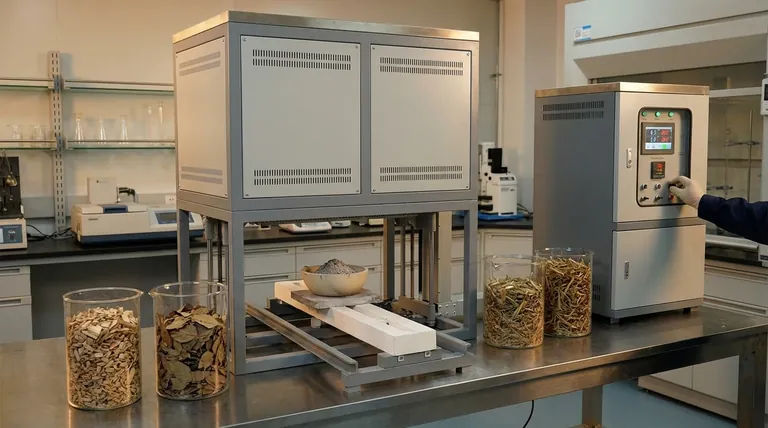

Ne laissez pas une teneur élevée en cendres endommager votre équipement et gonfler vos coûts. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables pour une analyse précise de la teneur en cendres. Nos solutions vous aident à surveiller et à contrôler les niveaux de cendres, protégeant vos chaudières contre l'ensablement et l'encrassement tout en optimisant votre efficacité énergétique. Contactez-nous dès aujourd'hui pour trouver les outils d'analyse adaptés aux besoins de votre laboratoire et garantir la qualité de vos matériaux. Prenez contact avec nos experts maintenant !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les classifications des matériaux réfractaires ? Un guide pour la sélection chimique et thermique

- Quelle est l'importance du four à moufle en laboratoire ? Obtenez un chauffage précis et sans contaminants

- Quel est le principe de fonctionnement et l'application d'un four à moufle ? Obtenez un traitement à haute température sans contamination

- Qu'est-ce que la théorie de la calcination ? Maîtrisez la décomposition thermique précise pour vos matériaux

- Quels sont les avantages du calcination à sec par rapport à la calcination humide ? Rationalisez la préparation des échantillons de votre laboratoire