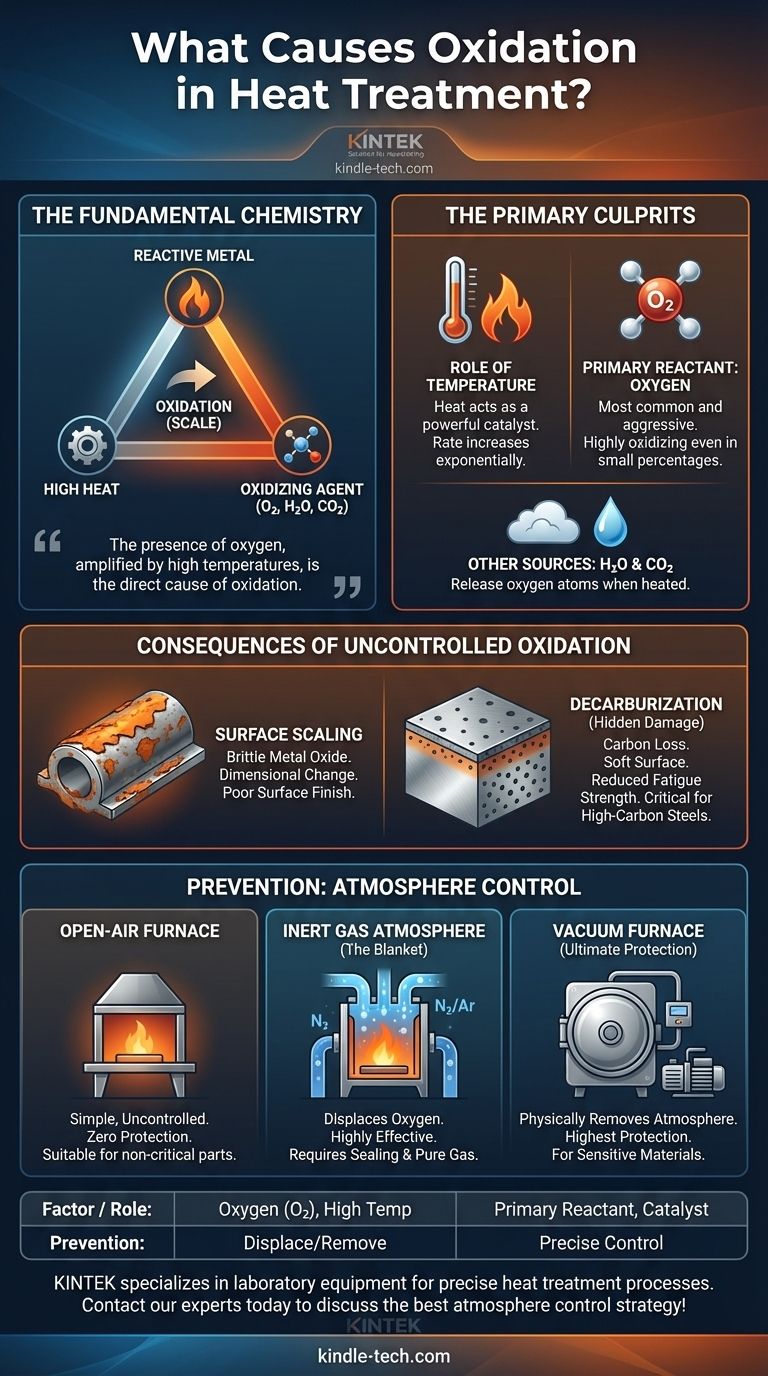

L'oxydation dans le traitement thermique est une réaction chimique entre la surface chaude d'un composant métallique et un agent oxydant, le plus souvent l'oxygène. Lorsque la température du métal augmente, ses atomes deviennent plus réactifs, accélérant considérablement la vitesse à laquelle ils se combinent avec l'oxygène de l'atmosphère environnante pour former une couche d'oxyde métallique, également connue sous le nom de calamine.

La présence d'oxygène, amplifiée par des températures élevées, est la cause directe de l'oxydation. Par conséquent, un traitement thermique réussi ne consiste pas seulement à gérer la température ; il s'agit fondamentalement de contrôler l'atmosphère du four pour éliminer ou déplacer l'oxygène qui endommage vos pièces.

La chimie fondamentale de l'oxydation

Pour prévenir l'oxydation, vous devez d'abord comprendre les éléments qui la provoquent. Le processus est un triangle simple mais destructeur : un métal réactif, une chaleur suffisante et un agent oxydant.

Le rôle de la température

La chaleur agit comme un puissant catalyseur de l'oxydation. À température ambiante, la plupart des métaux d'ingénierie comme l'acier sont relativement stables. Cependant, lorsque vous appliquez de la chaleur, vous fournissez l'énergie nécessaire pour rompre les liaisons chimiques et initier la réaction avec l'oxygène.

Le taux d'oxydation n'augmente pas linéairement avec la température ; il augmente de façon exponentielle. C'est pourquoi une pièce peut ressortir d'un processus de revenu à basse température avec une décoloration minimale, tandis que la même pièce peut être recouverte d'une calamine épaisse et friable après un cycle de durcissement ou de recuit à haute température.

Le réactif principal : l'oxygène

L'oxygène est l'agent oxydant le plus courant et le plus agressif dans le traitement thermique. Il se combine facilement avec le fer dans l'acier (formant des oxydes de fer, ou rouille et calamine) et avec d'autres métaux comme l'aluminium, le titane et le cuivre.

Même un faible pourcentage d'oxygène dans l'atmosphère d'un four peut provoquer des dommages de surface importants. L'air que nous respirons, qui contient environ 21 % d'oxygène, est très oxydant aux températures typiques de traitement thermique.

Autres sources d'oxydation dans le four

Bien que l'oxygène atmosphérique soit le principal coupable, il n'est pas le seul. La vapeur d'eau (H₂O) et le dioxyde de carbone (CO₂) sont également de puissants agents oxydants à haute température.

Lorsqu'ils sont chauffés, H₂O et CO₂ peuvent se décomposer et libérer leurs atomes d'oxygène, qui réagissent ensuite avec la surface métallique. C'est pourquoi l'utilisation d'un gaz apparemment « inerte » contenant une forte teneur en humidité peut toujours entraîner une oxydation inattendue.

Les conséquences d'une oxydation incontrôlée

L'oxydation n'est pas seulement un problème esthétique. Elle peut compromettre fondamentalement l'intégrité mécanique et la précision dimensionnelle d'un composant.

Calame superficielle et changement dimensionnel

Le résultat le plus visible de l'oxydation est la calamine, une couche fragile d'oxyde métallique qui se forme à la surface du composant. Cette calamine est souvent friable et mal adhérente.

Lorsque la calamine est retirée par des processus de nettoyage comme le sablage ou le décapage acide, une petite quantité du métal de base est perdue. Cela entraîne une perte de précision dimensionnelle, ce qui peut être critique pour les pièces de haute précision. L'état de surface est également dégradé, devenant rugueux et piqué.

Décarburation : les dommages cachés

Pour les aciers au carbone, un problème plus insidieux se produit parallèlement à l'oxydation : la décarburation. À haute température, les atomes d'oxygène peuvent réagir non seulement avec le fer, mais aussi avec les atomes de carbone présents dans la couche superficielle de l'acier.

Cette réaction extrait le carbone de l'acier, laissant derrière elle une couche de fer douce et à faible teneur en carbone. Une surface décarburée présente une dureté et une résistance à l'usure considérablement réduites, et une résistance à la fatigue considérablement diminuée, ce qui peut entraîner une défaillance prématurée du composant sur le terrain.

Comprendre les compromis : atmosphère contre coût

La prévention de l'oxydation implique de créer une atmosphère de four exempte d'oxygène et d'autres agents oxydants. La méthode que vous choisissez implique un compromis direct entre le niveau de protection et le coût et la complexité du processus.

Fours à air libre : simples mais non contrôlés

Chauffer une pièce dans un four à air libre est la méthode la plus simple et la moins chère. Cependant, elle n'offre aucune protection contre l'oxydation. Cette approche ne convient qu'aux composants non critiques ou aux pièces dont toute la couche superficielle sera usinée après le traitement.

Atmosphères de gaz inerte : le manteau protecteur

Une solution courante consiste à inonder le four d'un gaz inerte, tel que l'azote ou l'argon. Ces gaz déplacent l'oxygène, créant un « manteau » protecteur autour de la pièce.

Cette méthode est très efficace pour prévenir l'oxydation générale et la formation de calamine. Cependant, elle nécessite un four bien scellé pour empêcher les fuites d'air et un approvisionnement continu en gaz, ce qui augmente les coûts d'exploitation. La pureté du gaz est également essentielle, car l'humidité ou les contaminants d'oxygène dans l'alimentation peuvent toujours causer des problèmes.

Fours sous vide : la protection ultime

Un four sous vide offre le plus haut niveau de protection en éliminant physiquement l'atmosphère — et donc l'oxygène — de la chambre de chauffage. En fonctionnant dans un vide quasi parfait, il ne reste pratiquement aucune molécule pour réagir avec la surface métallique chaude.

C'est la méthode privilégiée pour les matériaux très sensibles (comme le titane ou les métaux réfractaires), les aciers à haute teneur en carbone sujets à la décarburation, et toute application nécessitant un état de surface parfaitement brillant et propre. Le compromis est un coût d'équipement nettement plus élevé et des temps de cycle plus longs.

Choisir la bonne approche pour votre application

La sélection de la stratégie de contrôle atmosphérique correcte est une décision critique basée sur votre matériau, votre budget et les exigences finales de la pièce.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Un four à air libre peut suffire, mais vous devez tenir compte du nettoyage post-traitement et de la perte dimensionnelle.

- Si votre objectif principal est de prévenir la formation de calamine sur les aciers standard : Une atmosphère inerte d'azote ou d'argon offre un équilibre fiable entre protection et coût opérationnel.

- Si votre objectif principal est une finition de surface impeccable ou la protection d'alliages sensibles : Un four sous vide est la méthode la plus efficace et la plus fiable, garantissant que les pièces ressortent propres et dimensionnellement précises.

- Si votre objectif principal est de prévenir la décarburation superficielle dans les aciers à outils à haute teneur en carbone : Un vide de haute pureté ou une atmosphère active contrôlée avec précision est essentiel pour préserver la dureté de surface et la durée de vie en fatigue.

En fin de compte, maîtriser le traitement thermique nécessite de traiter l'atmosphère du four avec la même précision que celle que vous appliquez à la température et au temps.

Tableau récapitulatif :

| Facteur | Rôle dans l'oxydation | Méthode de prévention |

|---|---|---|

| Oxygène (O₂) | Réactif principal, forme de l'oxyde métallique (calamine) | Déplacer par un gaz inerte ou utiliser le vide |

| Haute température | Catalyseur, augmente exponentiellement le taux de réaction | Un contrôle précis de la température est essentiel |

| Vapeur d'eau (H₂O) & CO₂ | Agents oxydants secondaires | Utiliser des sources de gaz sèches et de haute pureté |

| Conséquence | Impact sur la pièce | Objectif de la solution |

| Calame | Perte dimensionnelle, mauvaise finition de surface | Éliminer le contact avec l'oxygène |

| Décarburation | Surface molle, résistance à la fatigue réduite | Protéger la teneur en carbone de l'acier |

Protégez vos composants critiques des dommages coûteux dus à l'oxydation. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables pour des processus de traitement thermique précis. Que vous ayez besoin d'un système d'atmosphère de gaz inerte ou d'un four sous vide haute performance, nos solutions sont conçues pour fournir des pièces propres et dimensionnellement précises avec des propriétés mécaniques préservées. Contactez nos experts dès aujourd'hui pour discuter de la meilleure stratégie de contrôle atmosphérique pour votre application !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions