Fondamentalement, le traitement thermique est un ensemble de processus industriels qui utilisent un chauffage et un refroidissement contrôlés pour modifier les propriétés physiques et mécaniques d'un matériau. Ce n'est pas un revêtement ou un additif ; au lieu de cela, il modifie la structure cristalline interne du matériau lui-même. Cela permet aux ingénieurs d'obtenir des caractéristiques souhaitables telles qu'une résistance accrue, une usinabilité améliorée ou une meilleure résistance à l'usure sans modifier la forme de la pièce.

Le traitement thermique ne consiste pas à rendre le métal chaud ; il s'agit de manipuler précisément la structure interne d'un matériau pour obtenir des propriétés d'ingénierie spécifiques et prévisibles. Il transforme un matériau standard en un composant haute performance adapté à une tâche spécifique.

L'objectif fondamental : manipuler la microstructure d'un matériau

Le but du traitement thermique est de modifier intentionnellement la structure granulaire interne d'un matériau pour produire le résultat souhaité. C'est une étape critique dans la fabrication de composants qui doivent résister au stress, à l'usure ou aux environnements extrêmes.

Au-delà du simple chauffage et refroidissement

L'efficacité du traitement thermique réside dans la précision du processus. Les variables clés incluent la vitesse de chauffage, la température maximale atteinte, la durée à cette température, ainsi que la vitesse et la méthode de refroidissement. Chaque variable influence la microstructure finale et, par conséquent, les propriétés du matériau.

Soulagement des contraintes internes

Des processus comme le soudage, le moulage et l'usinage intensif introduisent des contraintes internes dans une pièce métallique. Ces contraintes peuvent entraîner une déformation ou une fissuration au fil du temps. Un traitement thermique de relaxation des contraintes chauffe doucement la pièce et la laisse refroidir lentement, relaxant ces forces internes et rendant le composant plus stable.

Augmentation de la résistance et de la ténacité

En contrôlant la vitesse de refroidissement, les techniciens peuvent affiner la structure granulaire d'un métal. Un processus de refroidissement plus rapide (trempe) peut augmenter considérablement la dureté et la résistance, tandis qu'un processus plus lent peut augmenter la ductilité et la ténacité, qui est la capacité d'un matériau à absorber de l'énergie et à résister à la fracture.

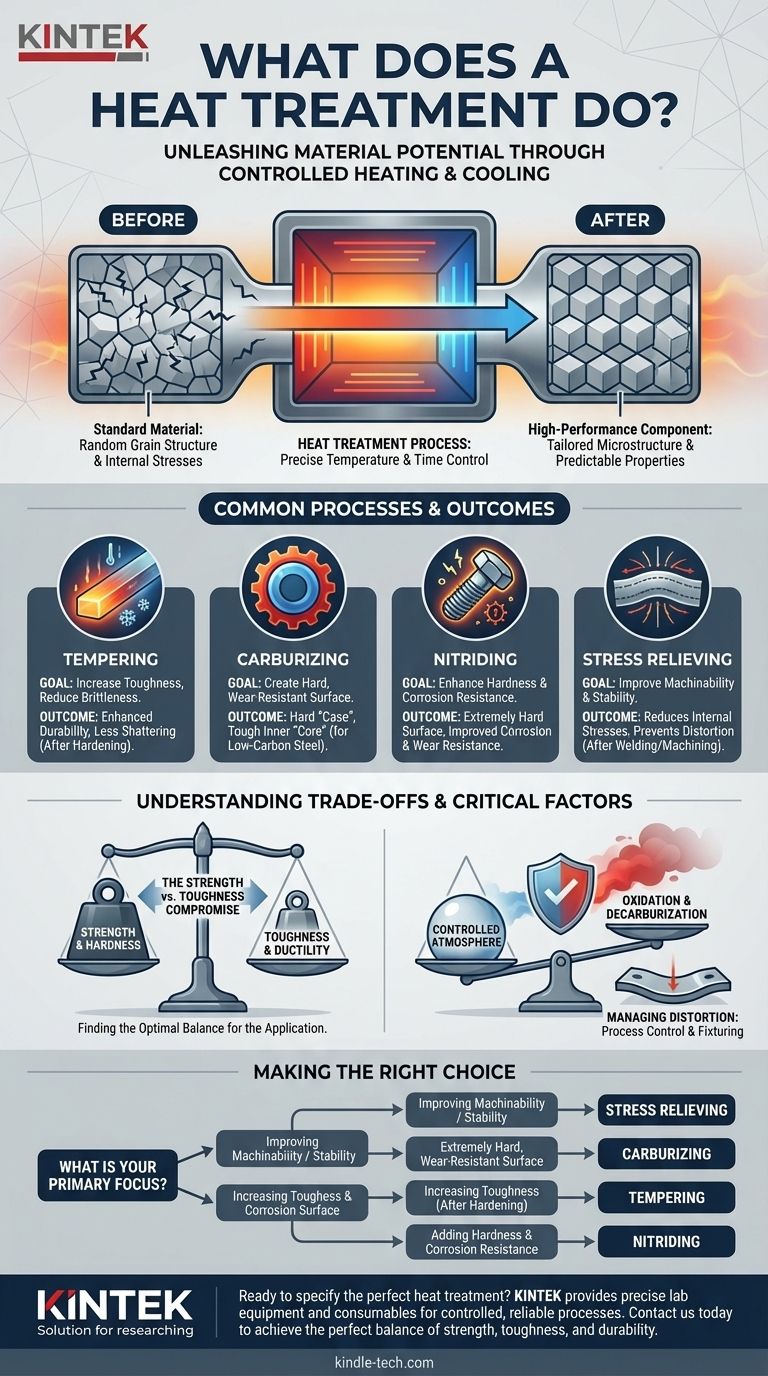

Processus courants et leurs résultats spécifiques

Différents traitements thermiques sont utilisés pour atteindre différents objectifs. Ils peuvent être globalement classés selon qu'ils affectent la pièce entière (trempe à cœur) ou seulement sa surface (cémentation).

Revenu : augmenter la ténacité et réduire la fragilité

Après qu'une pièce est durcie par un processus comme la trempe, elle est souvent extrêmement solide mais aussi très fragile. Le revenu est un traitement thermique ultérieur à basse température qui réduit cette fragilité et augmente la ténacité globale du matériau, le rendant plus durable et moins susceptible de se briser sous l'impact.

Cémentation : créer une surface dure et résistante à l'usure

La cémentation est un processus de durcissement de surface utilisé sur l'acier à faible teneur en carbone. La pièce est chauffée dans une atmosphère riche en carbone, ce qui permet au carbone de diffuser dans la couche superficielle. Cela crée un composant avec une "cémentation" exceptionnellement dure et résistante à l'usure tout en conservant un "noyau" intérieur plus doux et plus tenace.

Nitruration : amélioration de la dureté et de la résistance à la corrosion

La nitruration est une autre technique de durcissement de surface qui diffuse de l'azote dans la surface d'un métal, généralement de l'acier. Ce processus crée une surface très dure avec l'avantage supplémentaire d'améliorer considérablement la résistance du matériau à la corrosion et à l'usure. Elle est souvent réalisée à des températures plus basses que la cémentation, réduisant le risque de déformation de la pièce.

Comprendre les compromis et les facteurs critiques

La spécification d'un traitement thermique nécessite de comprendre les compromis inhérents et les facteurs environnementaux critiques impliqués dans le processus.

Le compromis résistance vs ténacité

Un compromis fondamental en métallurgie est celui de la résistance par rapport à la ténacité. Lorsque vous augmentez la dureté et la résistance d'un matériau, vous diminuez presque toujours sa ductilité et sa ténacité, le rendant plus fragile. L'objectif d'un plan de traitement thermique bien conçu est de trouver l'équilibre optimal pour l'application du composant.

Le rôle critique d'une atmosphère contrôlée

Les traitements à haute température doivent être effectués dans une atmosphère contrôlée. Le but est de protéger la pièce de la réaction avec l'air. Une atmosphère non contrôlée peut entraîner une oxydation (calamine ou rouille) ou une décarburation (la perte de carbone de la surface de l'acier), ce qui compromet l'intégrité et les propriétés visées de la pièce.

Le risque de déformation

Les cycles de chauffage et de refroidissement rapides inhérents à de nombreux traitements thermiques peuvent provoquer le gauchissement ou la déformation des pièces. Ce risque est géré par un contrôle précis du processus, une fixation appropriée des pièces dans le four et la sélection de traitements (comme la nitruration) qui fonctionnent à des températures plus basses.

Faire le bon choix pour votre objectif

Le traitement thermique correct dépend entièrement de l'application finale du composant. Utilisez ces directives pour éclairer votre décision.

- Si votre objectif principal est d'améliorer l'usinabilité ou la stabilité après le soudage : Un cycle de relaxation des contraintes est l'approche la plus efficace pour prévenir la déformation.

- Si votre objectif principal est de créer une surface extrêmement dure et résistante à l'usure sur une pièce en acier : Les processus de cémentation sont la norme de l'industrie.

- Si votre objectif principal est d'augmenter la ténacité et la résistance aux chocs d'une pièce déjà durcie : Le revenu est l'étape ultérieure nécessaire pour réduire la fragilité.

- Si votre objectif principal est d'ajouter simultanément de la dureté de surface et de la résistance à la corrosion : La nitruration offre une combinaison unique et très efficace de ces avantages.

En comprenant ces principes fondamentaux, vous pouvez spécifier le traitement précis nécessaire pour libérer tout le potentiel d'ingénierie du matériau choisi.

Tableau récapitulatif :

| Objectif | Processus recommandé | Résultat clé |

|---|---|---|

| Améliorer l'usinabilité / la stabilité | Relaxation des contraintes | Réduit les contraintes internes |

| Créer une surface dure et résistante à l'usure | Cémentation | Cémentation externe dure, noyau interne tenace |

| Augmenter la ténacité et réduire la fragilité | Revenu | Améliore la durabilité après durcissement |

| Ajouter de la dureté et de la résistance à la corrosion | Nitruration | Surface dure avec une résistance améliorée à la corrosion |

Prêt à spécifier le traitement thermique parfait pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour réaliser des processus de traitement thermique contrôlés et fiables. Que vous développiez de nouveaux matériaux ou assuriez la qualité de pièces haute performance, nos solutions vous aident à atteindre l'équilibre parfait entre résistance, ténacité et durabilité.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire. #ContactForm

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux