CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). C'est un procédé de fabrication très polyvalent utilisé pour appliquer des revêtements solides extrêmement minces et haute performance sur une surface. La technique fonctionne en introduisant des gaz réactifs dans une chambre, qui déposent ensuite un matériau solide, couche par couche, sur un objet cible.

À la base, le Dépôt Chimique en Phase Vapeur est une technologie fondamentale pour construire des matériaux avancés à partir de l'atome. C'est le processus qui permet la création de tout, des couches complexes d'une puce informatique au revêtement ultra-dur d'un foret.

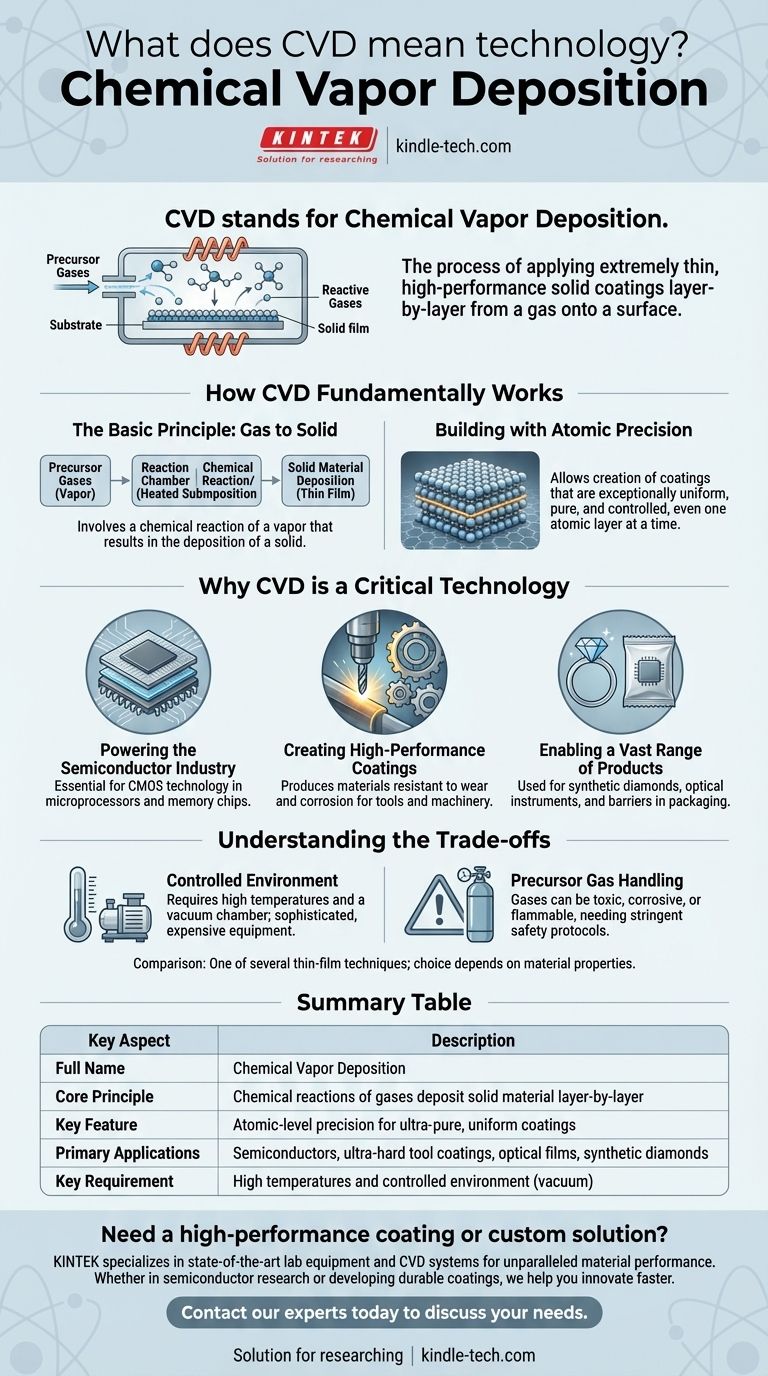

Comment fonctionne fondamentalement le CVD

Le nom "Dépôt Chimique en Phase Vapeur" décrit parfaitement le processus. Il implique une réaction chimique d'une vapeur (gaz) qui aboutit au dépôt d'un solide.

Le principe de base : du gaz au solide

Le processus commence par le placement d'un objet, appelé substrat, à l'intérieur d'une chambre de réaction. Un ou plusieurs gaz précurseurs volatils sont ensuite introduits dans cette chambre.

Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un film mince de matériau solide. Cette couche déposée est le revêtement souhaité.

Construire avec une précision atomique

La puissance du CVD réside dans sa précision. Le processus permet la création de revêtements exceptionnellement uniformes, purs et contrôlés, parfois une seule couche atomique à la fois.

Ce niveau de contrôle est ce qui rend le CVD indispensable pour la fabrication de composants microscopiques où même la plus petite imperfection peut provoquer une défaillance.

Pourquoi le CVD est une technologie critique

Le CVD n'est pas un processus de niche ; c'est une pierre angulaire de la fabrication moderne dans presque toutes les industries, permettant la création de produits petits, puissants et durables.

Alimenter l'industrie des semi-conducteurs

Le monde numérique repose entièrement sur les semi-conducteurs. Le CVD est essentiel pour la fabrication de la technologie CMOS (Complementary Metal-Oxide-Semiconductor) utilisée dans les circuits intégrés, les microprocesseurs et les puces mémoire. Les couches incroyablement complexes et minuscules à l'intérieur de ces composants sont construites à l'aide du CVD.

Créer des revêtements haute performance

Le CVD est utilisé pour produire des matériaux exceptionnellement durs et résistants à l'usure et à la corrosion. Ceci est vital pour les applications industrielles telles que le revêtement des outils de machine, des roulements et d'autres pièces qui doivent résister à des conditions extrêmes.

Permettre une vaste gamme de produits

Les applications du CVD sont incroyablement diverses. Il est utilisé pour créer des diamants synthétiques à des fins industrielles et de joaillerie et pour appliquer la fine barrière d'aluminium à l'intérieur des sacs de croustilles. Il est également utilisé pour fabriquer des diélectriques, des instruments optiques et même des pigments comme le noir de carbone.

Comprendre les compromis

Bien que puissant, le CVD est un processus complexe avec des exigences spécifiques qui le rendent inadapté à toutes les applications.

Le besoin d'un environnement contrôlé

Le CVD nécessite généralement des températures élevées et une chambre à vide pour fonctionner efficacement. L'équipement est sophistiqué et nécessite un contrôle précis de la température, de la pression et du débit de gaz, ce qui peut rendre le processus coûteux.

Manipulation des gaz précurseurs

Les gaz précurseurs utilisés comme blocs de construction pour les revêtements peuvent souvent être toxiques, corrosifs ou inflammables. Cela nécessite des protocoles de sécurité stricts et des équipements de manipulation spécialisés, ce qui ajoute à la complexité opérationnelle.

Comparaison avec d'autres méthodes

Le CVD n'est qu'une des nombreuses techniques de dépôt de couches minces. Pour certains matériaux ou applications, d'autres méthodes comme le Dépôt Physique en Phase Vapeur (PVD) peuvent être plus appropriées ou plus rentables. Le choix dépend entièrement des propriétés du matériau souhaité et du substrat à revêtir.

Comment appliquer cela à votre domaine

Comprendre le CVD vous permet de reconnaître son impact sur différents secteurs et d'apprécier l'ingénierie de précision derrière de nombreux produits modernes.

- Si votre objectif principal est l'électronique et l'informatique : Considérez le CVD comme le processus fondamental permettant la création des microprocesseurs et de la mémoire qui alimentent notre monde numérique.

- Si votre objectif principal est la science des matériaux et l'ingénierie : Voyez le CVD comme un outil puissant pour concevoir des revêtements ultra-purs et durables qui améliorent les propriétés des matériaux de base.

- Si votre objectif principal concerne les biens de consommation : Reconnaissez le CVD comme une technologie cachée responsable de caractéristiques telles que les revêtements protecteurs et résistants aux rayures sur les optiques ou les barrières de fraîcheur dans les emballages alimentaires.

En fin de compte, le Dépôt Chimique en Phase Vapeur est l'art de construire des matériaux avancés à partir de la phase gazeuse, ce qui en fait un pilier invisible mais indispensable de la technologie moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Nom complet | Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition) |

| Principe de base | Utilise des réactions chimiques de gaz pour déposer un matériau solide couche par couche sur un substrat. |

| Caractéristique principale | Permet une précision au niveau atomique pour des revêtements ultra-purs et uniformes. |

| Applications principales | Fabrication de semi-conducteurs, revêtements d'outils ultra-durs, films optiques, diamants synthétiques. |

| Exigence clé | Températures élevées et environnement contrôlé (souvent une chambre à vide). |

Besoin d'un revêtement haute performance ou d'une solution de film mince personnalisée pour votre laboratoire ou votre ligne de production ?

Le contrôle précis et la polyvalence des matériaux de la technologie CVD sont ce qui rend la fabrication avancée possible. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris des systèmes CVD, pour vous aider à obtenir des performances matérielles inégalées. Que vous soyez dans la recherche sur les semi-conducteurs, que vous développiez de nouveaux revêtements durables ou que vous exploriez des matériaux avancés, notre expertise peut vous aider à innover plus rapidement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération