En bref, le frittage du métal est un processus de fabrication qui utilise la chaleur et la pression pour fusionner des poudres métalliques en une pièce solide et fonctionnelle. Crucialement, cela est accompli à des températures inférieures au point de fusion du métal, ce qui provoque la liaison des particules au niveau atomique sans jamais se transformer en liquide.

Le concept central à saisir est que le frittage est une forme de fusion à l'état solide. Il permet la création de composants métalliques solides, souvent complexes, directement à partir d'une poudre, contournant le besoin de fusion et de coulée traditionnelles.

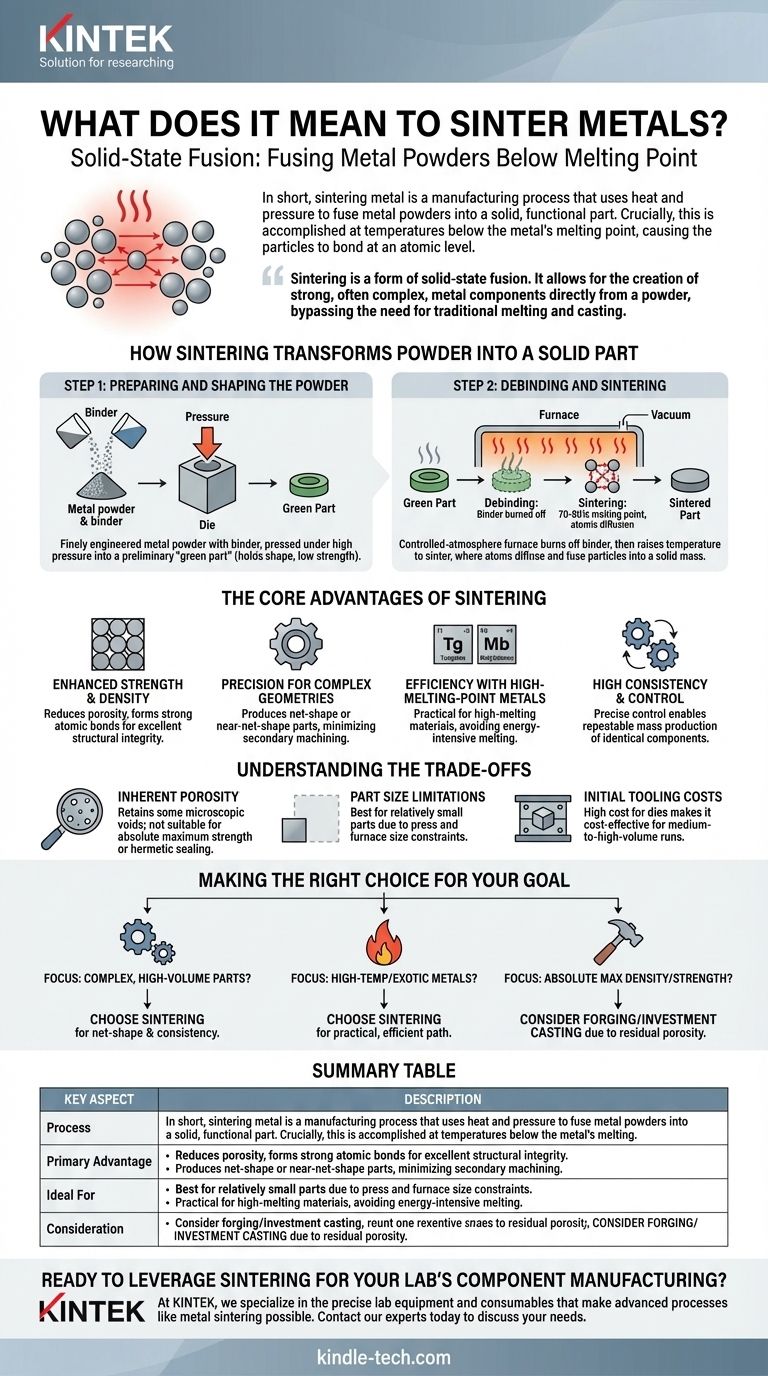

Comment le frittage transforme la poudre en une pièce solide

Le processus ne consiste pas seulement à appliquer de la chaleur ; c'est une méthode précise en plusieurs étapes conçue pour créer des pièces avec des propriétés spécifiques. Il repose fondamentalement sur le principe de la diffusion atomique — où les atomes des granules de poudre individuels migrent à travers les limites pour former de fortes liaisons métalliques avec leurs voisins.

Étape 1 : Préparation et mise en forme de la poudre

Le voyage commence avec une poudre métallique finement élaborée. Cette poudre est souvent mélangée à un liant polymère temporaire pour améliorer ses caractéristiques de moulage.

Ce mélange est ensuite versé dans une matrice et compacté sous haute pression pour former une forme préliminaire fragile, connue sous le nom de "pièce verte". Cette pièce conserve sa forme mais n'a pas encore développé sa résistance finale.

Étape 2 : Dégraissage et frittage

La pièce verte est placée dans un four à atmosphère contrôlée, souvent un four sous vide. La phase de chauffage initiale est appelée dégraissage, où le matériau liant est soigneusement brûlé.

Ensuite, la température est élevée jusqu'au point de frittage. À cette température élevée — généralement 70-90 % du point de fusion du métal — les atomes des particules métalliques deviennent très agités et commencent à diffuser à travers les limites des particules, les fusionnant en une masse solide et cohérente.

Les principaux avantages du frittage

Les fabricants choisissent le frittage non seulement parce que c'est intéressant, mais parce qu'il offre des avantages distincts pour la création de certains types de composants, des engrenages automobiles aux contacts électriques.

Résistance et densité améliorées

Le processus réduit considérablement l'espace vide, ou porosité, qui existait entre les granules de poudre lâches. Cette densification, combinée à la formation de fortes liaisons atomiques, aboutit à une pièce avec une excellente intégrité structurelle et durabilité.

Précision pour les géométries complexes

Le frittage est exceptionnellement bon pour produire des pièces à forme nette ou quasi-nette. Cela signifie que le composant sort du four très proche de ses dimensions finales, réduisant ou même éliminant drastiquement le besoin d'usinage secondaire coûteux et chronophage.

Efficacité avec les métaux à haut point de fusion

Pour les métaux comme le tungstène ou le molybdène, qui ont des points de fusion extrêmement élevés, la fusion et la coulée sont des processus énergivores et difficiles. Le frittage offre une méthode plus pratique et rentable pour transformer ces matériaux en pièces utilisables.

Haute cohérence et contrôle

Parce que le processus est basé sur un contrôle précis de la composition de la poudre, de la pression, de la température et du temps, il est hautement reproductible. Cela fait du frittage un choix idéal pour la production en série de composants cohérents et identiques.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les applications. Pour utiliser efficacement le frittage, il est essentiel de comprendre ses limites.

Porosité inhérente

Bien que le frittage augmente considérablement la densité, il élimine rarement toute la porosité. La plupart des pièces frittées conservent un petit pourcentage de vides microscopiques. Pour les applications nécessitant une résistance maximale absolue ou une étanchéité hermétique, cette porosité résiduelle peut être un facteur disqualifiant.

Limitations de taille des pièces

Le besoin de compactage à haute pression et de grands fours spécialisés signifie que le frittage est généralement mieux adapté à la production de pièces relativement petites. La création de très grands composants par frittage est souvent peu pratique ou économiquement irréalisable.

Coûts d'outillage initiaux

Les matrices nécessaires pour presser les poudres métalliques dans leurs formes vertes sont fabriquées en acier à outils trempé et peuvent être coûteuses à produire. Cet investissement initial signifie que le frittage est le plus rentable pour les séries de production de volume moyen à élevé qui peuvent amortir le coût de l'outillage.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement des exigences spécifiques de votre composant et de l'échelle de production.

- Si votre objectif principal est de produire des pièces complexes et à grand volume : Le frittage est un excellent choix pour sa capacité à créer des composants à forme quasi-nette avec une grande cohérence, minimisant les coûts d'usinage.

- Si votre objectif principal est de travailler avec des métaux à haute température ou exotiques : Le frittage offre une voie de fabrication plus pratique et économe en énergie que de tenter de fondre et de couler ces matériaux.

- Si votre objectif principal est d'atteindre la densité et la résistance à la fatigue maximales absolues : Vous devrez peut-être envisager un processus comme le forgeage ou la coulée à la cire perdue, car la porosité résiduelle dans les pièces frittées peut être un facteur limitant pour les applications à performances extrêmes.

En comprenant ses principes, vous pouvez exploiter le frittage comme un outil puissant pour la fabrication efficace et précise de composants métalliques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Fusion de poudres métalliques par chaleur et pression en dessous du point de fusion (diffusion à l'état solide). |

| Avantage principal | Crée des pièces complexes, à forme nette, avec une grande cohérence et un usinage minimal. |

| Idéal pour | La production en grand volume et le travail avec des métaux à haut point de fusion comme le tungstène. |

| Considération | Les pièces ont une légère porosité inhérente ; les coûts d'outillage initiaux sont élevés. |

Prêt à exploiter le frittage pour la fabrication de composants de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire précis et les consommables qui rendent possibles des processus avancés comme le frittage des métaux. Que vous développiez de nouveaux matériaux ou augmentiez la production, notre expertise et nos solutions de haute qualité peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pouvez-vous chauffer quelque chose dans une chambre à vide ? Maîtriser le traitement thermique de précision dans des environnements sans air

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Comment le chauffage est-il effectué dans l'opération de frittage ? Maîtrisez les méthodes fondamentales pour des pièces denses et solides