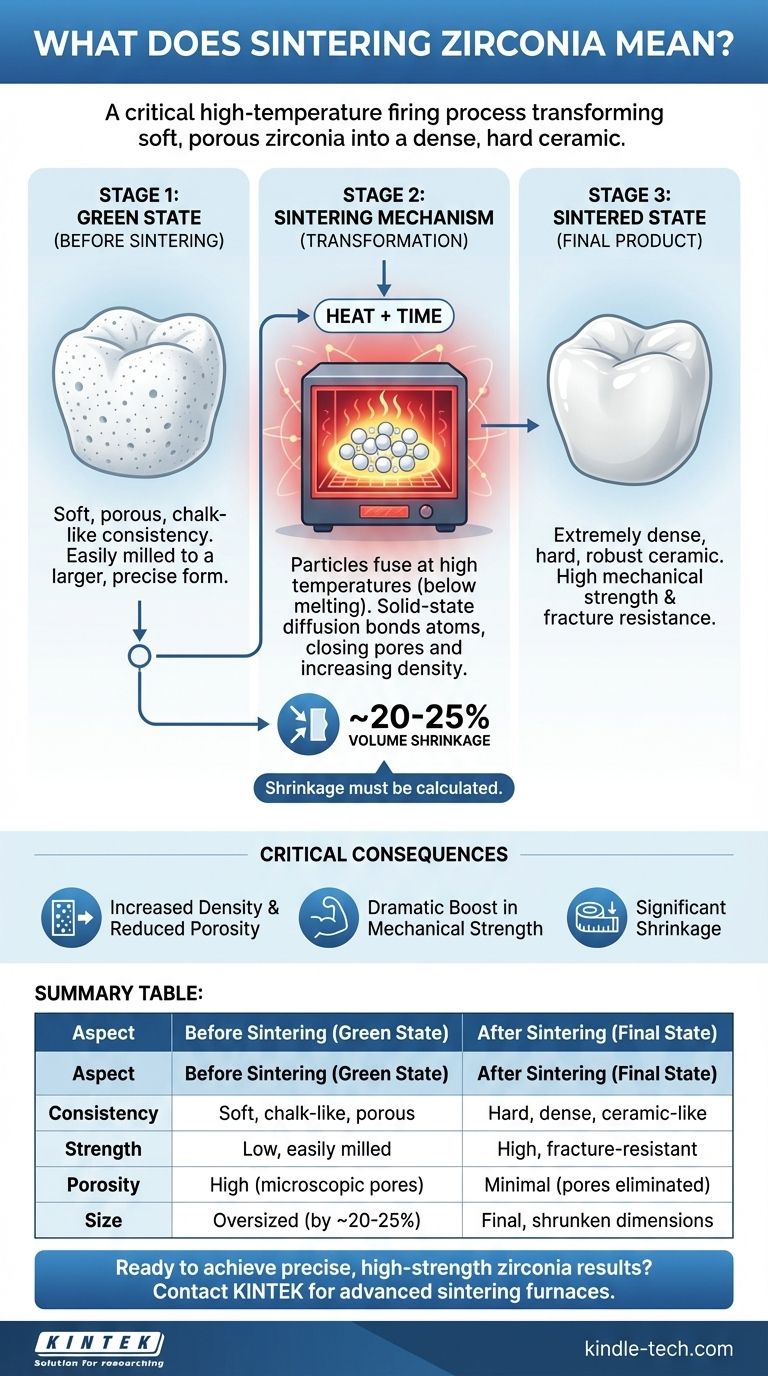

En substance, le frittage de la zircone est un processus de cuisson critique à haute température qui transforme une structure de zircone molle et poreuse en une céramique finale dense, incroyablement dure et solide. Ceci est réalisé en chauffant le matériau à une température élevée, ce qui provoque la fusion des particules individuelles sans réellement faire fondre le matériau en un liquide.

Le frittage n'est pas simplement une étape de chauffage ; c'est une transformation fondamentale. Il ferme les pores microscopiques à l'intérieur de la zircone, ce qui augmente considérablement sa densité et sa résistance mécanique tout en provoquant un rétrécissement significatif de l'objet entier.

Du "craie" à la céramique : la transformation par frittage

Pour comprendre le frittage, vous devez d'abord comprendre les deux états de la zircone dans le processus de fabrication : l'« état cru » avant le frittage et l'« état fritté » final.

L'« état cru » : la zircone avant le frittage

Avant le frittage, la zircone existe à l'état pré-fritté ou « cru ». Dans cette phase, elle a une consistance crayeuse.

Cet état initial est intentionnellement doux et poreux. Cela lui permet d'être facilement fraisé ou façonné en une forme précise et complexe, comme une couronne dentaire.

Le mécanisme de frittage : fusion sans fusion

Une fois la zircone façonnée, elle est placée dans un four spécialisé. À mesure que la température augmente, les atomes aux limites des particules de zircone deviennent très énergisés.

Cette énergie permet aux atomes de diffuser à travers les limites des particules, formant de fortes liaisons chimiques. Les particules fusionnent essentiellement, se rapprochant et éliminant les espaces vides, ou pores, entre elles.

L'« état fritté » : le produit final

Une fois le cycle de frittage terminé, la zircone a été fondamentalement modifiée. C'est maintenant une céramique extrêmement dense, dure et robuste.

Cet état fritté final possède la haute résistance mécanique et la résistance à la fracture pour lesquelles la zircone est connue, ce qui la rend adaptée aux applications exigeantes.

Les conséquences critiques du frittage

Les changements qui se produisent pendant le frittage ne sont pas des effets secondaires ; ils sont l'objectif principal du processus. Chacun est essentiel pour atteindre les propriétés finales souhaitées du matériau.

Densité accrue et porosité réduite

Le changement le plus fondamental est la réduction de la porosité. L'élimination de ces vides internes est ce qui entraîne l'augmentation de la densité.

Un composant en zircone entièrement fritté présente un minimum de défauts internes, ce qui est la principale source de sa résistance.

Un énorme gain de résistance mécanique

L'augmentation de la densité est directement corrélée à une augmentation massive de la résistance mécanique et de la dureté.

En fusionnant les particules et en éliminant les points faibles poreux, le matériau devient très résistant aux fissures et aux fractures.

Le défi du retrait

À mesure que les pores sont éliminés et que les particules se consolident, l'objet entier subit un retrait significatif et prévisible.

Ce retrait est substantiel, souvent de l'ordre de 20 à 25 % en volume. Les fabricants doivent en tenir compte avec précision en fraisant l'objet à l'« état cru » à une taille plus grande et calculée.

Comprendre les considérations clés

Bien que le concept soit simple, l'application pratique exige de la précision et une compréhension claire des limites du processus.

Le retrait doit être parfaitement calculé

Le facteur le plus critique dans la fabrication avec la zircone est la gestion du retrait. L'objet pré-fritté est conçu numériquement et fraisé pour être proportionnellement plus grand que la pièce finale souhaitée.

Toute erreur dans le calcul de ce retrait entraînera un composant final qui ne s'ajuste pas, ce qui est particulièrement critique dans les applications dentaires et médicales de haute précision.

Le frittage n'est pas une fusion

C'est une idée fausse courante que le frittage implique la fusion. Le processus se déroule entièrement à l'état solide, à des températures inférieures au point de fusion de la zircone.

Cette diffusion à l'état solide préserve la microstructure à grains fins du matériau, ce qui est essentiel pour ses propriétés mécaniques supérieures.

Le rôle de la chaleur et de la pression

Bien que la haute température soit le principal moteur du frittage, certains processus industriels peuvent également appliquer une pression.

L'utilisation de la pression peut aider à accélérer le processus de densification ou à atteindre des densités plus élevées à des températures légèrement inférieures, mais pour de nombreuses applications comme la zircone dentaire, la chaleur seule est la méthode standard.

Comment appliquer cela à votre objectif

Comprendre le frittage est essentiel pour travailler efficacement avec la zircone, que ce soit en laboratoire ou dans un cadre industriel.

- Si votre objectif principal est la dentisterie ou les prothèses : Reconnaissez que le bloc pré-fritté est intentionnellement surdimensionné pour compenser précisément le retrait, ce qui est le seul moyen d'assurer la précision dimensionnelle finale requise pour un ajustement parfait.

- Si votre objectif principal est la science des matériaux ou l'ingénierie : Comprenez que le contrôle des paramètres de frittage – tels que la température maximale, le taux de chauffage et le temps de maintien – est la façon dont vous manipulez directement la densité finale, la taille des grains et les propriétés mécaniques résultantes du composant en zircone.

En fin de compte, le frittage est le processus essentiel et transformateur qui libère la résistance et la durabilité exceptionnelles qui définissent la zircone en tant que céramique haute performance.

Tableau récapitulatif :

| Aspect | Avant le frittage (état cru) | Après le frittage (état final) |

|---|---|---|

| Consistance | Mou, crayeux, poreux | Dur, dense, semblable à la céramique |

| Résistance | Faible, facilement fraisé | Élevée, résistant aux fractures |

| Porosité | Élevée (pores microscopiques) | Minimale (pores éliminés) |

| Taille | Surdimensionnée (d'environ 20-25%) | Dimensions finales, rétrécies |

Prêt à obtenir des résultats précis et de haute résistance avec la zircone ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les fours de frittage conçus pour un traitement optimal de la zircone. Que vous soyez dans la dentisterie, les prothèses ou l'ingénierie des matériaux, nos solutions garantissent un frittage contrôlé pour une densité et des propriétés mécaniques supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à porcelaine dentaire ? La clé de la création de restaurations dentaires solides et esthétiques

- Pourquoi les couronnes en céramique sont-elles si chères ? Le coût réel d'un sourire d'apparence naturelle

- Quelle est la température d'un four dentaire ? Maîtriser la chaleur pour un frittage parfait de la zircone

- Quel est l'usage du four de calcination ? L'étape critique pour des résultats de moulage sans défaut

- Quelles sont les caractéristiques courantes des fours de pressage dentaire modernes ? Optimisez l'efficacité du laboratoire grâce à la technologie intelligente

- Quelle est l'utilisation de la porcelaine en dentisterie ? Obtenez des restaurations dentaires d'apparence naturelle et durables

- Quelle est la meilleure option entre une couronne en céramique ou en métal ? Esthétique vs. Durabilité pour votre sourire

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone