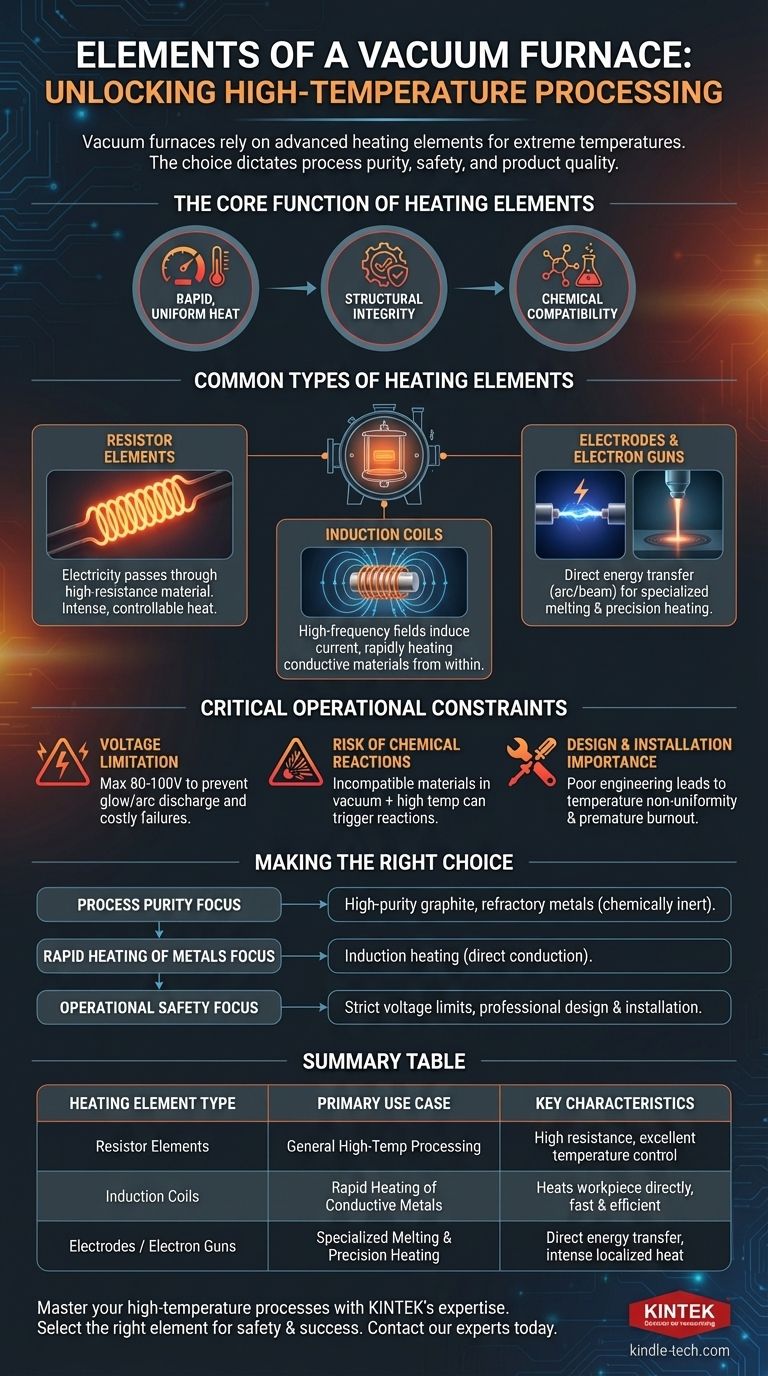

À la base, un four sous vide repose sur plusieurs types d'éléments chauffants pour générer les températures extrêmes requises pour le traitement des matériaux de haute performance. Les types les plus courants sont les résistances électriques, les bobines d'induction, les électrodes et les canons à électrons, le choix spécifique dépendant entièrement de l'application prévue du four et des matériaux traités.

Le choix d'un élément chauffant n'est pas seulement une question de génération de chaleur. C'est une décision d'ingénierie critique qui dicte l'uniformité de la température, la pureté du processus et la sécurité opérationnelle au sein de la zone chaude du four.

La fonction principale des éléments chauffants

Le rôle d'un élément chauffant va bien au-delà de la simple génération de température. Sa conception et les propriétés de son matériau influencent directement la qualité du produit final et la fiabilité de l'ensemble du système.

Atteindre une chaleur rapide et uniforme

Une exigence première est la capacité de chauffer la charge de travail rapidement et uniformément. Cela exige des matériaux dotés d'une excellente conductivité thermique et des principes de conception qui minimisent les pertes de chaleur.

Maintenir l'intégrité structurelle

Les éléments chauffants doivent fonctionner de manière fiable dans des conditions extrêmes. Ils sont conçus pour résister à la déformation à haute température et fournir des performances stables et constantes sur de nombreux cycles opérationnels.

Assurer la compatibilité chimique

Le facteur le plus critique est peut-être l'inertie chimique de l'élément. Le matériau utilisé ne doit pas réagir avec la pièce à usiner, car cela pourrait contaminer le produit et compromettre ses propriétés structurelles ou chimiques.

Types courants d'éléments chauffants expliqués

Bien qu'un four puisse utiliser diverses technologies, les sources de chauffage se répartissent généralement en quelques catégories clés.

Éléments résistifs

C'est l'approche la plus conventionnelle, où l'électricité est acheminée à travers un matériau à haute résistance, comme le graphite ou le molybdène. Cette résistance génère une chaleur intense et contrôlable.

Bobines d'induction

Le chauffage par induction utilise de puissants champs électromagnétiques à haute fréquence. Une bobine génère ce champ, qui induit un courant électrique directement dans la pièce conductrice, la faisant chauffer rapidement de l'intérieur vers l'extérieur.

Électrodes et canons à électrons

Pour des applications plus spécialisées, des méthodes d'énergie directe sont utilisées. Les électrodes peuvent créer un arc électrique pour la fusion, tandis que les canons à électrons émettent un faisceau focalisé d'électrons de haute énergie pour chauffer une zone cible précise.

Contraintes opérationnelles critiques

L'utilisation d'un four sous vide implique la gestion de risques importants. Le système de chauffage, en particulier, a des contraintes spécifiques qui sont essentielles pour un fonctionnement sûr et efficace.

La limitation de tension

La tension de fonctionnement des éléments chauffants électriques est généralement maintenue basse, ne dépassant généralement pas 80-100 volts. Des tensions plus élevées peuvent ioniser le gaz à basse pression à l'intérieur du four, provoquant une décharge luminescente ou une décharge en arc.

Cet événement électrique incontrôlé peut gravement endommager les éléments chauffants et l'isolation, entraînant des pannes coûteuses et des risques de sécurité importants.

Le risque de réactions chimiques

L'utilisation d'un matériau d'élément chauffant inapproprié peut entraîner des conséquences dangereuses. La combinaison de températures élevées et d'un environnement sous vide peut déclencher des réactions chimiques indésirables, voire des explosions si des matériaux incompatibles sont présents.

L'importance de la conception et de l'installation

La conception physique et l'installation des éléments chauffants sont primordiales. Des composants mal conçus ou mal installés sont une source principale de défaillance, entraînant une non-uniformité de la température et un grillage prématuré.

Faire le bon choix pour votre processus

Le choix de la technologie d'élément chauffant appropriée est fondamental pour atteindre les résultats de processus souhaités en toute sécurité et efficacement.

- Si votre objectif principal est la pureté du processus : Privilégiez les matériaux d'éléments comme le graphite de haute pureté ou les métaux réfractaires qui sont chimiquement inertes par rapport à votre pièce à usiner.

- Si votre objectif principal est le chauffage rapide des métaux : Le chauffage par induction est souvent la méthode la plus efficace, car il chauffe directement le matériau conducteur.

- Si votre objectif principal est la sécurité et la fiabilité opérationnelles : Assurez-vous que le système fonctionne dans des limites de tension strictes et que tous les composants sont conçus et installés professionnellement pour éviter les décharges électriques.

En fin de compte, comprendre vos éléments chauffants est la première étape pour maîtriser votre processus sous vide à haute température.

Tableau récapitulatif :

| Type d'élément chauffant | Cas d'utilisation principal | Caractéristiques clés |

|---|---|---|

| Éléments résistifs | Traitement général à haute température | Matériaux à haute résistance (par exemple, graphite, molybdène) ; excellent contrôle de la température. |

| Bobines d'induction | Chauffage rapide des métaux conducteurs | Chauffe la pièce directement via des champs électromagnétiques ; rapide et efficace. |

| Électrodes / Canons à électrons | Fusion spécialisée et chauffage de précision | Transfert d'énergie direct (arc ou faisceau d'électrons) pour une chaleur intense et localisée. |

Maîtrisez vos processus à haute température avec l'expertise de KINTEK. Le choix du bon élément chauffant est essentiel pour le succès et la sécurité de vos opérations de four sous vide. Que votre priorité soit la pureté ultime du processus, des taux de chauffage rapides ou la fiabilité opérationnelle, KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis dont votre laboratoire a besoin. Notre équipe peut vous aider à naviguer dans les complexités de la sélection des éléments, des contraintes de tension et de l'installation pour garantir des performances optimales. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour votre laboratoire.

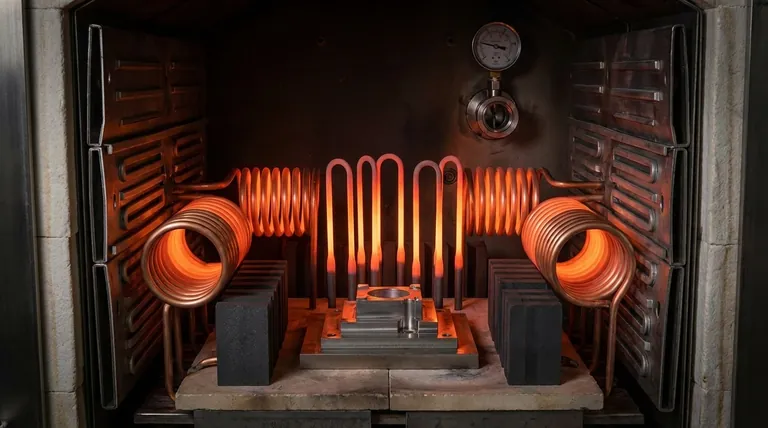

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube sous vide haute pression de laboratoire

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

Les gens demandent aussi

- Pourquoi un système de vide à pompe moléculaire est-il nécessaire pour les composites à matrice de titane ? Atteindre une haute pureté de 1 × 10⁻³ Pa

- Pourquoi l'évaporation nécessite-t-elle une pression de vide ? Obtenez un contrôle précis pour vos processus de laboratoire

- Quel est le but de l'utilisation d'un four de vieillissement de précision à haute température dans la recherche sur la fragilisation par l'hydrogène ?

- Pourquoi un four de séchage sous vide doit-il être utilisé à 60°C pour le NZVI@SiO2-NH2 ? Protégez l'intégrité de vos nanoparticules

- Pourquoi utiliser un four sous vide avec un piège à titane pour le pré-recuit ? Protéger les substrats et prévenir les fissures du revêtement LSCF

- Comment la température de fonctionnement influence-t-elle le choix du métal pour une zone chaude entièrement métallique ? Sélection experte des matériaux

- Comment un four sous vide est-il utilisé dans la préparation des membranes d'électrolyte polymère gélifié (GPE) ? Maîtrisez votre recherche sur les batteries

- Quel type de four est utilisé pour la calcination et la fusion ? Choisissez la bonne technologie pour votre processus