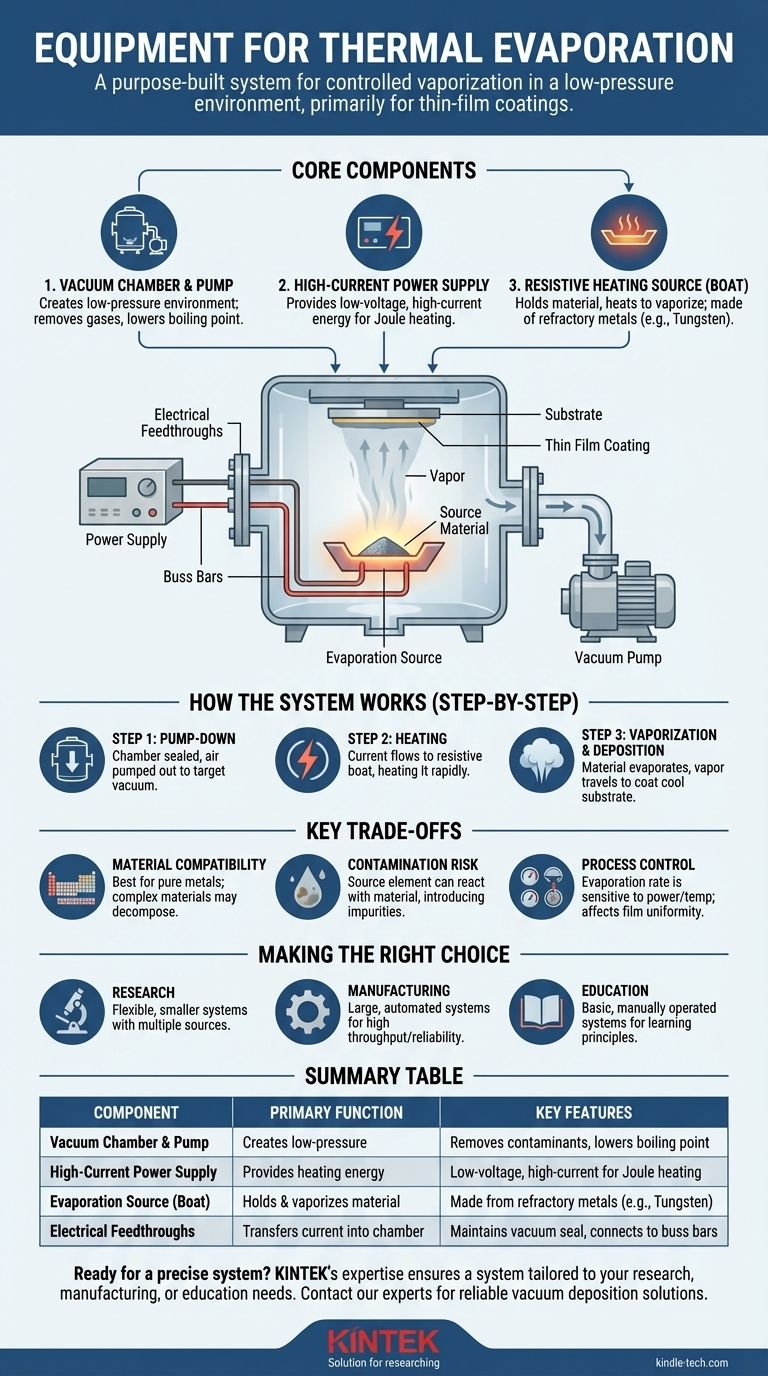

Dans un contexte technique, l'équipement d'évaporation est un système spécialement conçu, articulé autour de trois composants clés : une chambre à vide, une alimentation électrique à courant élevé et une source de chauffage résistive. Cette configuration est conçue pour chauffer un matériau jusqu'à ce qu'il se transforme en vapeur dans un environnement contrôlé à basse pression, un processus le plus couramment utilisé pour créer des revêtements de couches minces.

L'équipement essentiel pour l'évaporation fonctionne comme un système unifié. Il utilise un vide pour abaisser le point d'ébullition d'un matériau et éliminer les contaminants, tandis qu'une source électrique chauffe un récipient — souvent appelé "nacelle" — pour vaporiser le matériau en vue du dépôt.

Les composants essentiels d'un système d'évaporation thermique

L'évaporation thermique ne se limite pas à la chaleur ; il s'agit d'appliquer cette chaleur dans un environnement hautement contrôlé. Chaque composant a un rôle spécifique pour atteindre ce contrôle.

La chambre à vide et le système de pompage

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Le vide est essentiel pour deux raisons.

Premièrement, il élimine les gaz atmosphériques comme l'oxygène et la vapeur d'eau, qui pourraient autrement contaminer ou réagir avec le matériau source chaud et le film résultant.

Deuxièmement, il abaisse considérablement la pression. Cela permet aux matériaux de se vaporiser à une température beaucoup plus basse que celle qu'ils atteindraient à la pression atmosphérique normale. Cela permet également aux atomes vaporisés de voyager en ligne droite vers leur cible sans entrer en collision avec les molécules d'air.

L'alimentation électrique

Une alimentation électrique d'évaporation est une unité spécialisée qui fournit de l'électricité à basse tension et à courant élevé.

Cette énergie électrique n'est pas destinée à alimenter la chambre elle-même, mais à chauffer directement la source d'évaporation selon un principe appelé chauffage Joule. Le courant élevé est ce qui génère la chaleur intense requise pour la vaporisation.

La source d'évaporation (la "nacelle")

La source est l'élément qui contient le matériau à évaporer et génère la chaleur. Il s'agit généralement d'une petite nacelle, d'un panier ou d'un filament fabriqué à partir d'un matériau très résistif.

Ces sources sont généralement fabriquées à partir de métaux réfractaires comme le tungstène, le molybdène ou le tantale. Ces matériaux sont choisis parce qu'ils ont des points de fusion extrêmement élevés et ne s'évaporeront pas eux-mêmes aux températures nécessaires pour vaporiser le matériau source.

Passages électriques et barres omnibus

Pour acheminer le courant élevé de l'alimentation électrique (à l'extérieur de la chambre) vers la source d'évaporation (à l'intérieur du vide), vous avez besoin de matériel spécialisé.

Les passages électriques sont des connecteurs scellés qui permettent au courant électrique de traverser la paroi de la chambre sans créer de fuite de vide. Ceux-ci se connectent à des barres omnibus internes, qui sont des tiges métalliques épaisses et très conductrices qui transportent le courant vers la source résistive avec une perte d'énergie minimale.

Comment le système fonctionne en pratique

Comprendre les composants est essentiel, mais voir comment ils fonctionnent en séquence révèle l'image complète du processus.

Étape 1 : Pompage

Tout d'abord, le matériau source est placé dans la nacelle, et la cible à revêtir (le substrat) est placée dans la chambre. La chambre est ensuite scellée et pompée jusqu'à une pression cible à l'aide d'un système de pompe à vide.

Étape 2 : Chauffage

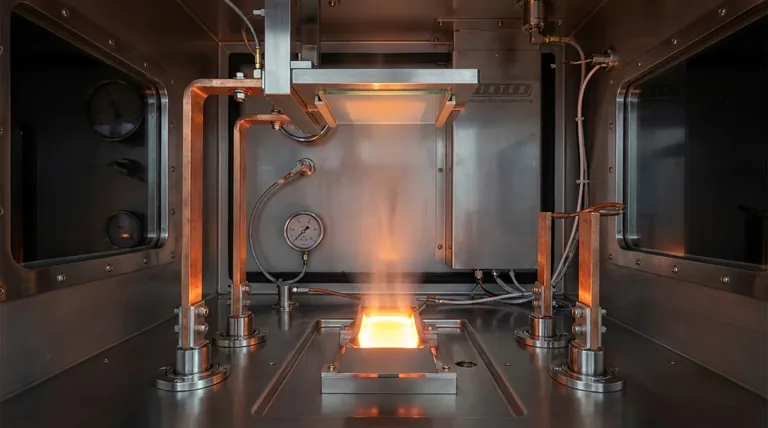

Une fois le niveau de vide souhaité atteint, l'alimentation électrique est mise sous tension. Le courant circule des passages électriques, à travers les barres omnibus, et dans la nacelle résistive. La haute résistance de la nacelle la fait chauffer rapidement, souvent jusqu'à devenir incandescente.

Étape 3 : Vaporisation et dépôt

Lorsque la nacelle chauffe, elle transfère cette énergie thermique au matériau source qu'elle contient. La température du matériau augmente jusqu'à ce qu'il commence à s'évaporer, libérant un flux de vapeur. Cette vapeur se déplace en ligne droite jusqu'à ce qu'elle recouvre le substrat plus froid, se condensant à nouveau en un solide pour former une couche mince.

Comprendre les compromis clés

Bien que puissante, l'évaporation thermique n'est pas une solution universelle. Le succès dépend de la compréhension de ses limites.

Compatibilité des matériaux

Cette méthode fonctionne mieux pour les métaux purs et certains composés simples qui se vaporisent sans se décomposer. Les alliages complexes ou certains composés chimiques peuvent se décomposer lorsqu'ils sont chauffés, ce qui signifie que la vapeur et le film résultants auront une composition chimique différente du matériau de départ.

Risque de contamination

L'élément source chaud peut parfois réagir avec le matériau source, introduisant des impuretés dans le film. Le choix du bon matériau de nacelle pour le matériau à évaporer est essentiel pour garantir un produit final pur.

Contrôle du processus

Le contrôle de l'épaisseur et de l'uniformité du film déposé nécessite une gestion minutieuse du taux d'évaporation. Ce taux est très sensible à la puissance d'entrée et à la température, ce qui peut rendre difficile l'obtention de résultats parfaitement reproductibles sans un équipement de surveillance sophistiqué.

Faire le bon choix pour votre objectif

La configuration spécifique de l'équipement dont vous avez besoin dépend entièrement de votre objectif.

- Si votre objectif principal est la recherche fondamentale : Un système flexible et plus petit avec plusieurs options de source et une bonne instrumentation est idéal pour expérimenter différents matériaux et processus.

- Si votre objectif principal est la fabrication à grand volume : Vous avez besoin d'un système grand, hautement automatisé, optimisé pour la fiabilité, le débit et le dépôt d'un seul matériau bien caractérisé.

- Si votre objectif principal est l'apprentissage éducatif : Un système de base, à commande manuelle, est souvent le meilleur choix pour démontrer clairement les principes fondamentaux de la technologie du vide et de la transition de phase.

En fin de compte, comprendre comment ces composants fonctionnent comme un système intégré est la clé pour maîtriser le processus d'évaporation pour toute application.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristiques clés |

|---|---|---|

| Chambre à vide et pompe | Crée un environnement à basse pression | Élimine les contaminants, abaisse le point d'ébullition |

| Alimentation électrique à courant élevé | Fournit l'énergie de chauffage | Basse tension, courant élevé pour le chauffage Joule |

| Source d'évaporation (nacelle) | Contient et vaporise le matériau | Fabriquée à partir de métaux réfractaires (par exemple, le tungstène) |

| Passages électriques | Transfère le courant dans la chambre | Maintient l'étanchéité du vide, se connecte aux barres omnibus |

Prêt à intégrer un système d'évaporation thermique précis dans votre laboratoire ? Que votre objectif soit la recherche, la fabrication ou l'éducation, l'expertise de KINTEK en matière d'équipement de laboratoire vous assure d'obtenir un système adapté à vos besoins spécifiques. Nous sommes spécialisés dans la fourniture de solutions de dépôt sous vide fiables qui améliorent vos processus de revêtement de couches minces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire avec le bon équipement et les bons consommables.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique