Les principaux fours utilisés pour la calcination sont les fours à moufle, les fours à cuve et les fours à réverbère. Dans de nombreuses applications industrielles modernes, un type de réacteur spécialisé appelé four rotatif (ou calcinateur) est le choix le plus courant, en particulier pour les processus continus à grande échelle comme la fabrication du ciment.

Le four spécifique que vous choisissez pour la calcination n'est pas arbitraire ; il est entièrement dicté par le matériau que vous traitez, l'échelle de votre opération et si vous devez contrôler les conditions atmosphériques pendant le chauffage.

Qu'est-ce que la calcination ?

Un processus de transformation thermique

La calcination est un processus de traitement thermique qui chauffe un matériau solide à une température élevée, mais inférieure à son point de fusion.

L'objectif n'est pas de faire fondre la substance, mais d'induire un changement chimique ou physique. Cela implique souvent une décomposition thermique ou l'élimination d'une fraction volatile du matériau.

Applications industrielles courantes

Ce processus est fondamental dans de nombreuses industries. Il est utilisé pour éliminer l'eau des minéraux hydratés, chasser le dioxyde de carbone du calcaire pour créer de la chaux pour le ciment, ou pour éliminer le soufre de certains minerais.

Les principaux types de fours de calcination

Le terme "calcinateur" fait souvent référence au réacteur industriel où ce processus a lieu. Il peut s'agir d'un four dédié ou d'un grand four industriel, le choix dépendant du besoin industriel spécifique.

Fours à moufle

Un four à moufle est un excellent choix pour les processus qui nécessitent que le matériau soit en contact direct et complet avec l'air.

Il fonctionne en chauffant l'échantillon à l'intérieur d'une chambre (le "moufle") qui est elle-même chauffée de l'extérieur. Cette conception assure un chauffage uniforme tout en permettant une atmosphère d'air, ce qui est idéal pour oxyder une substance ou assurer la combustion complète des composants volatils.

Fours rotatifs (fours tubulaires)

Les fours rotatifs, également connus sous le nom de fours tubulaires rotatifs, sont les bêtes de somme de la calcination continue à grande échelle. Ce sont de grands récipients cylindriques rotatifs où le matériau est introduit à une extrémité et se déplace lentement vers l'autre à mesure qu'il est chauffé.

Leur principal avantage est leur capacité à traiter les particules fines et les poudres. La rotation assure un mélange et une exposition à la chaleur constants. De manière critique, les fours rotatifs sont très efficaces pour maintenir une atmosphère gazeuse contrôlée, ce qui les rend adaptés aux processus nécessitant des conditions réductrices ou réoxydantes.

Fours à cuve

Un four à cuve est un four vertical et haut où le matériau est chargé par le haut et descend par gravité à mesure qu'il est chauffé par des gaz chauds montant du bas.

Ceux-ci conviennent mieux au traitement de matériaux plus gros et grumeleux plutôt que de poudres fines. Ils sont très efficaces pour le traitement de matériaux en vrac à très grande échelle, comme la production de chaux à partir de calcaire.

Fours à réverbère

Dans un four à réverbère, le matériau est chauffé sans entrer en contact direct avec la source de combustible.

Au lieu de cela, une flamme et des gaz chauds sont passés sur le matériau à partir d'une chambre de combustion séparée, le chauffant par rayonnement thermique du toit et des parois du four. Cette séparation empêche la contamination du matériau par le combustible ou ses sous-produits.

Comprendre les compromis

Le choix d'un four implique d'équilibrer l'efficacité, le coût et les exigences du processus. Il n'y a pas de four "idéal" unique pour toutes les tâches de calcination.

Traitement par lots ou continu

Les fours à moufle sont généralement utilisés pour le traitement par lots en laboratoire ou dans des environnements de production à petite échelle.

Les fours rotatifs et les fours à cuve sont conçus pour des opérations continues à haut débit qui fonctionnent 24h/24 et 7j/7, ce qui est essentiel pour des industries comme le ciment et l'exploitation minière à grande échelle.

Le contrôle de l'atmosphère est essentiel

Si votre processus nécessite simplement un chauffage à l'air, un four à moufle est une solution simple et efficace.

Cependant, si vous devez effectuer une calcination dans une atmosphère spécifique (par exemple, un gaz inerte ou réducteur) pour éviter l'oxydation ou obtenir une réaction chimique spécifique, un four tubulaire rotatif offre un contrôle bien supérieur.

Taille et forme du matériau

La forme physique de votre matière première est un facteur décisif majeur. Les fours à cuve sont inefficaces pour les poudres, qui obstrueraient le flux de gaz. Inversement, les fours rotatifs sont spécifiquement conçus pour traiter les poudres, les granulés et les boues.

Faire le bon choix pour votre processus

Votre décision finale doit être guidée par le résultat spécifique que vous devez atteindre.

- Si votre objectif principal est la recherche à petite échelle ou la production par lots à l'air : Un four à moufle est le choix le plus pratique et le plus rentable.

- Si votre objectif principal est le traitement continu à grande échelle de matériaux en vrac comme le calcaire : Un four à cuve ou un grand four rotatif est la norme industrielle.

- Si votre objectif principal est le traitement de particules fines ou de poudres sous une atmosphère gazeuse étroitement contrôlée : Un four tubulaire rotatif est la solution technique supérieure.

En fin de compte, la sélection du four correct est la première étape pour garantir un processus de calcination efficace, cohérent et réussi.

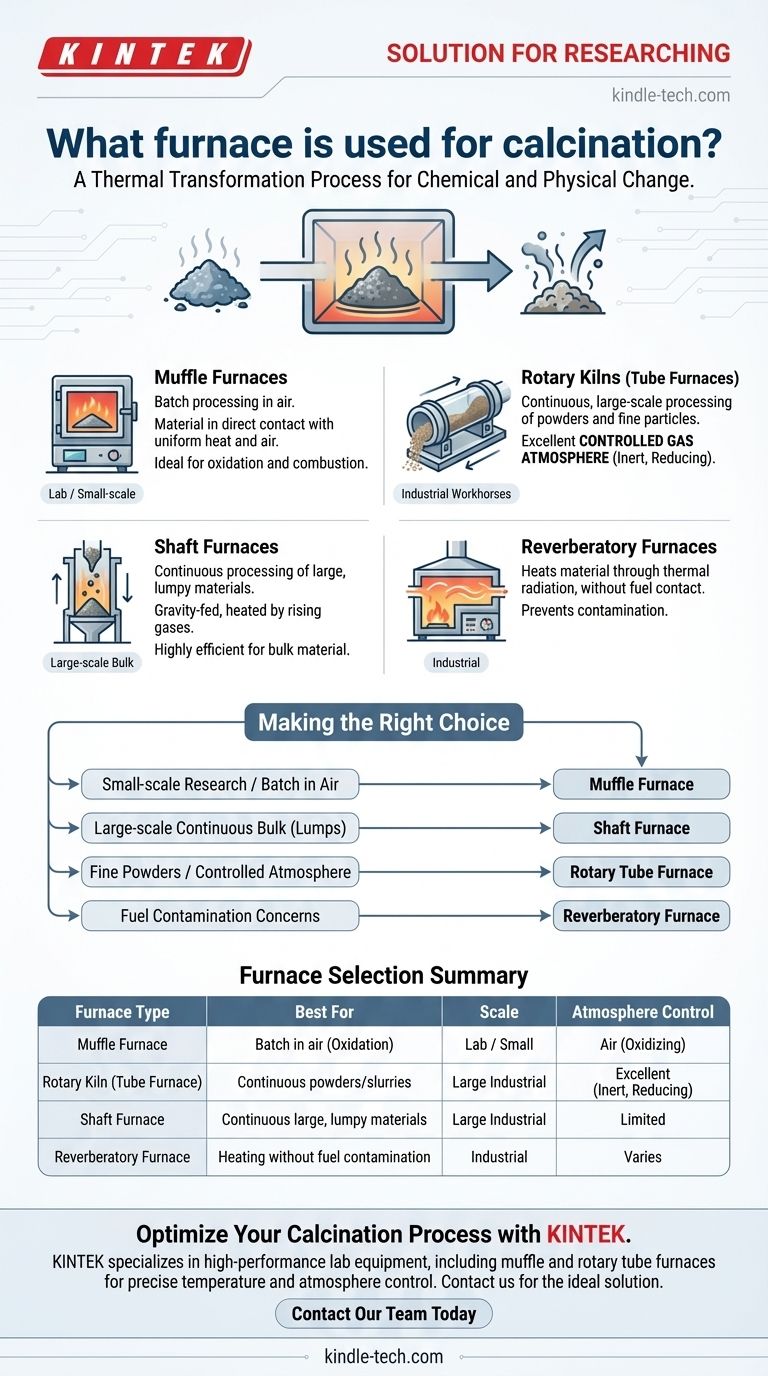

Tableau récapitulatif :

| Type de four | Idéal pour | Échelle | Contrôle de l'atmosphère |

|---|---|---|---|

| Four à moufle | Traitement par lots à l'air (par exemple, oxydation) | Laboratoire / Petite échelle | Air (Oxydant) |

| Four rotatif (Four tubulaire) | Traitement continu des poudres/boues | Industriel à grande échelle | Excellent (Inerte, Réducteur) |

| Four à cuve | Traitement continu de matériaux volumineux et grumeleux | Industriel à grande échelle | Limité |

| Four à réverbère | Chauffage sans contamination par le combustible | Industriel | Variable |

Prêt à optimiser votre processus de calcination ? Le bon four est essentiel pour l'efficacité et la qualité du produit. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à moufle robustes et les fours tubulaires rotatifs avancés pour un contrôle précis de la température et de l'atmosphère. Nos experts vous aideront à sélectionner la solution idéale pour votre matériau spécifique et votre échelle de production. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du frittage ? Un guide pour la fabrication de haute performance

- Chauffer un métal le rend-il plus faible ? Maîtriser le traitement thermique pour une résistance optimale du métal

- Le métal se dilate-t-il sous l'effet de la chaleur ou se contracte-t-il sous l'effet du froid ? L'explication scientifique de la dilatation thermique

- Quel est le métal le plus couramment utilisé pour la forge ? Commencez par l'acier doux pour réussir votre forgeage

- Lorsque nous chauffons un anneau métallique, se dilate-t-il ou se comprime-t-il ? Le trou s'agrandit, il ne rétrécit pas.