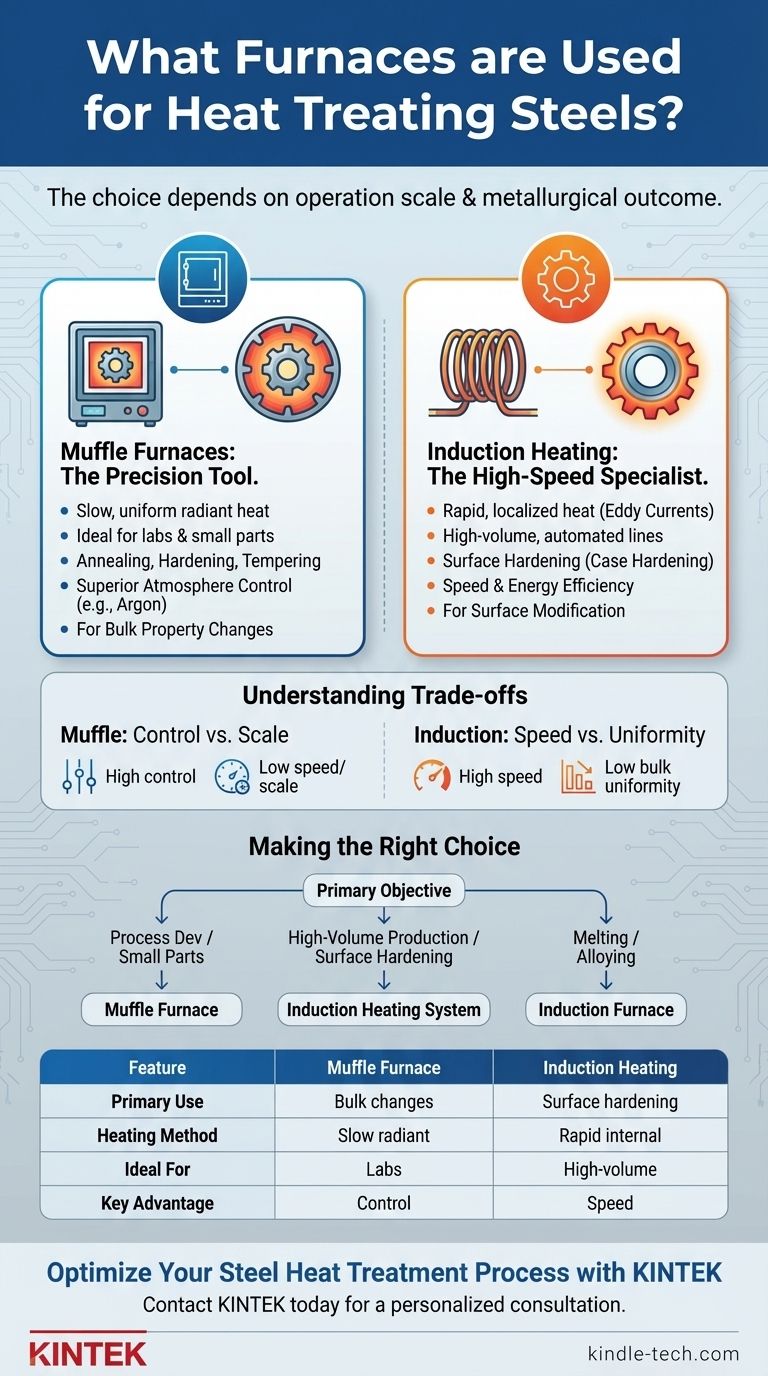

Pour le traitement thermique de l'acier, le choix du four dépend entièrement de l'échelle de l'opération et du résultat métallurgique souhaité. Alors que les fours à moufle sont une solution courante pour obtenir des changements précis et uniformes dans les petites pièces, les systèmes de chauffage par induction sont utilisés pour les traitements de surface rapides et à grand volume. Les deux méthodes modifient les propriétés de l'acier, mais de manières fondamentalement différentes.

La distinction essentielle ne se fait pas entre les marques de fours, mais entre les méthodologies de chauffage. Les fours à moufle fournissent une chaleur lente et uniforme pour les changements de propriétés en vrac, tandis que le chauffage par induction offre une chaleur rapide et localisée pour la modification de surface.

Comprendre les fours à moufle : l'outil de précision

Un four à moufle est l'instrument de prédilection lorsque l'uniformité de la température et le contrôle de l'atmosphère sont primordiaux. C'est un équipement fondamental dans les laboratoires métallurgiques et la production à petite échelle.

Qu'est-ce qu'un four à moufle ?

Un four à moufle fonctionne en chauffant une chambre extérieure, qui à son tour rayonne de la chaleur dans une chambre intérieure séparée et scellée – le "moufle". La pièce en acier à l'intérieur du moufle n'est jamais exposée à la flamme directe ou aux éléments chauffants.

Cette méthode de chauffage indirect assure une température exceptionnellement stable et uniforme sur toute la pièce.

Applications principales

Comme indiqué, les fours à moufle sont généralement petits. Cela les rend idéaux pour les essais en laboratoire, le développement de processus et le traitement thermique de composants complexes de grande valeur comme les aciers à outils ou les petites pièces de machines.

Ils sont parfaitement adaptés aux processus comme le recuit (adoucissement), la trempe et le revenu, où toute la section transversale de la pièce doit atteindre une température spécifique.

L'avantage du contrôle de l'atmosphère

Parce que le moufle est une chambre scellée, l'atmosphère à l'intérieur peut être soigneusement contrôlée. Ceci est essentiel pour prévenir l'oxydation et la calamine sur la surface de l'acier pendant le chauffage. Un gaz inerte, comme l'argon, peut être introduit pour protéger la finition et l'intégrité de la pièce.

Chauffage par induction : le spécialiste de la haute vitesse

Alors que les grands fours à induction sont conçus pour la fusion des métaux, la technologie sous-jacente — le chauffage par induction — est une méthode puissante et largement utilisée pour des applications spécifiques de traitement thermique.

Comment fonctionne le chauffage par induction

Le chauffage par induction utilise un courant alternatif puissant et à haute fréquence traversant une bobine de cuivre. Cela crée un champ magnétique intense qui induit des courants électriques (courants de Foucault) directement à l'intérieur de la pièce en acier elle-même.

Ces courants génèrent une chaleur intense rapidement et précisément dans une zone localisée, chauffant la pièce de l'intérieur sans aucun contact physique avec une source de chaleur.

Quand utiliser l'induction

Cette méthode excelle dans le durcissement de surface, également connu sous le nom de cémentation. En chauffant très rapidement la surface d'une pièce en acier (comme une dent d'engrenage ou une surface de palier d'arbre) puis en la trempant, vous pouvez créer une couche extérieure dure et résistante à l'usure tout en conservant le cœur interne tenace et ductile.

Sa rapidité et sa répétabilité le rendent idéal pour les lignes de production automatisées à grand volume où des milliers de pièces identiques nécessitent le même traitement de surface.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Le choix implique un ensemble clair de compromis techniques entre le contrôle, la vitesse et l'échelle.

Fours à moufle : contrôle vs. échelle

La principale force d'un four à moufle est son contrôle de processus. Vous obtenez une uniformité de température et une gestion de l'atmosphère inégalées.

La principale limitation est la vitesse et la taille. Les cycles de chauffage sont lents, mesurés en heures, et la capacité du four est limitée, ce qui le rend inefficace pour la production à grande échelle.

Chauffage par induction : vitesse vs. uniformité

L'avantage indéniable de l'induction est la vitesse et la sélectivité. Le chauffage prend des secondes, pas des heures, et il est extrêmement économe en énergie car il ne chauffe que la pièce, et non une grande chambre de four.

Cependant, il n'est pas bien adapté au traitement uniforme de l'ensemble d'une pièce complexe. Il excelle dans le traitement de surface et nécessite des bobines soigneusement conçues pour chaque géométrie de pièce spécifique, ce qui ajoute des coûts initiaux et de la complexité.

Faire le bon choix pour votre objectif

Pour choisir la bonne technologie, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est le développement de processus ou le traitement de petites pièces de grande valeur : Un four à moufle offre la précision et le chauffage uniforme nécessaires pour obtenir des propriétés de matériau en vrac spécifiques.

- Si votre objectif principal est la production à grand volume avec un besoin de durcissement de surface : Un système de chauffage par induction offre la vitesse, l'efficacité et la répétabilité requises pour les opérations à l'échelle industrielle.

- Si votre objectif principal est simplement de fondre ou d'allier l'acier pour la coulée : Un four à induction traditionnel (pas seulement un appareil de chauffage) est l'outil correct pour son efficacité à fondre les métaux avec un minimum de pertes.

En comprenant ces différences fondamentales, vous pouvez choisir en toute confiance la technologie de chauffage qui correspond à vos besoins opérationnels spécifiques et à vos objectifs métallurgiques.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Chauffage par induction |

|---|---|---|

| Utilisation principale | Changements de propriétés en vrac (recuit, revenu) | Durcissement de surface (cémentation) |

| Méthode de chauffage | Chaleur radiante lente et uniforme | Chaleur interne rapide et localisée |

| Idéal pour | Laboratoires, production à petite échelle, pièces complexes | Lignes de production automatisées à grand volume |

| Avantage clé | Contrôle supérieur de la température et de l'atmosphère | Vitesse, efficacité énergétique et sélectivité |

Optimisez votre processus de traitement thermique de l'acier avec KINTEK

Choisir le bon four est essentiel pour obtenir les propriétés matérielles précises que vos composants exigent. Que vous ayez besoin du chauffage uniforme et du contrôle atmosphérique d'un four à moufle pour la R&D et les petits lots, ou de l'efficacité à grande vitesse d'un système à induction pour la production en série, KINTEK possède l'expertise et l'équipement pour relever les défis uniques de votre laboratoire.

Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire fiables, adaptés à vos objectifs métallurgiques. Laissez nos experts vous aider à sélectionner la solution parfaite pour améliorer votre efficacité et vos résultats.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez la différence que le bon équipement peut faire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les précautions à prendre avec un four à moufle en laboratoire ? Assurer la sécurité de l'opérateur et la longévité de l'équipement

- Quel est l'objectif d'un four de recuit ? Éliminer les contraintes internes pour des matériaux stables et fiables

- Quel est l'objectif d'un four à moufle ? Assurer un chauffage pur et sans contamination dans votre laboratoire

- Comment les fours à haute température garantissent-ils l'exactitude des tests d'oxydation de l'Inconel ? Atteindre des environnements thermiques stables

- Quel est l'impact d'une étape de maintien à 400°C sur le frittage du nickel-alumine ? Assurer l'intégrité structurelle et une densité élevée

- Quel est le processus de frittage des matériaux ? Un guide pour transformer les poudres en solides

- Qu'est-ce que l'incinération de la matière organique ? Un processus clé pour une analyse élémentaire précise

- Quelle est la différence entre une étuve de laboratoire et un four à moufle ? Un guide des applications de température