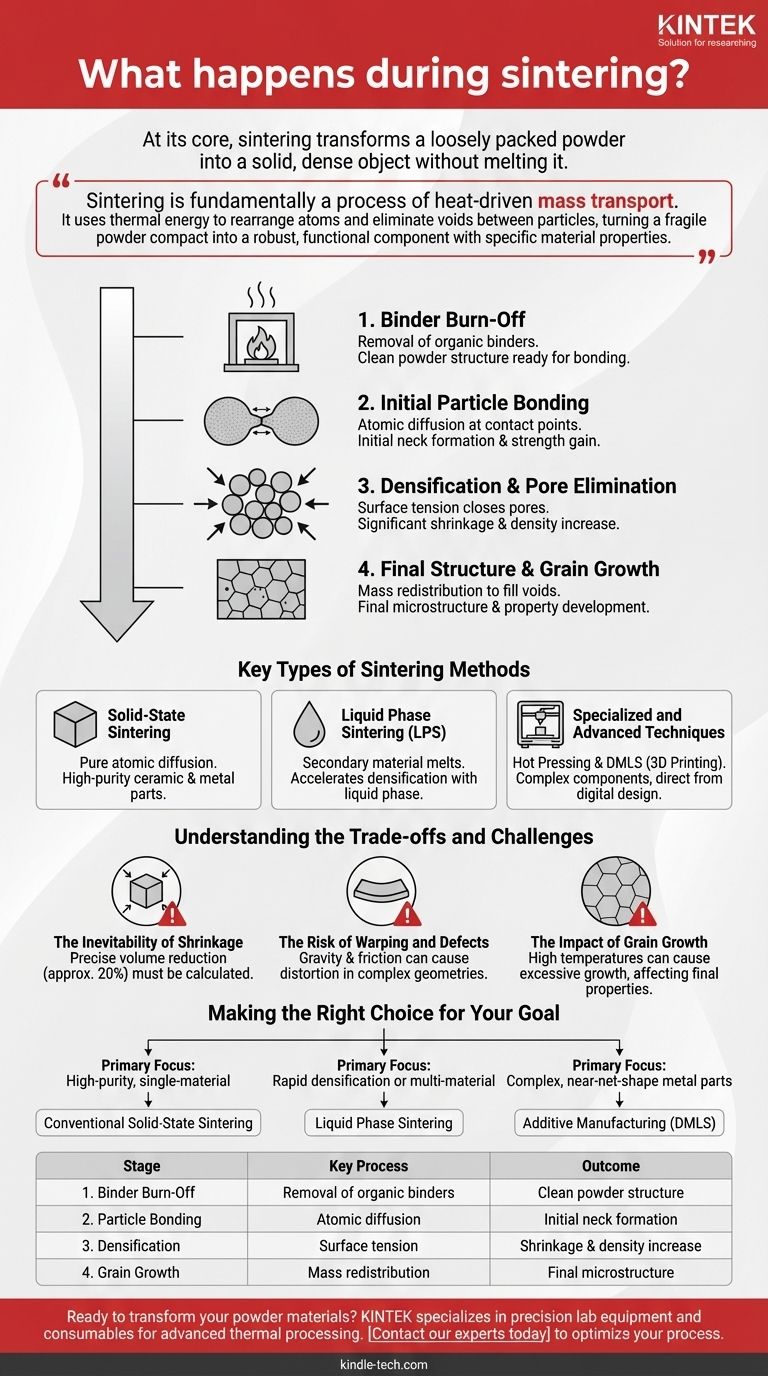

À la base, le frittage transforme une poudre faiblement compactée en un objet solide et dense sans la faire fondre. Le processus consiste à chauffer une poudre compactée, appelée « corps vert », à une température élevée inférieure à son point de fusion. À cette température, les particules individuelles commencent à fusionner par diffusion atomique, éliminant les espaces vides (pores) entre elles et provoquant le rétrécissement et l'augmentation de la densité de la pièce entière.

Le frittage est fondamentalement un processus de transport de masse piloté par la chaleur. Il utilise l'énergie thermique pour réorganiser les atomes et éliminer les vides entre les particules, transformant un compact de poudre fragile en un composant robuste et fonctionnel avec des propriétés matérielles spécifiques.

Le processus de frittage : une analyse étape par étape

Le frittage n'est pas un événement unique, mais une séquence d'étapes soigneusement contrôlée. Chaque étape joue un rôle essentiel dans la transformation de la poudre initiale en une pièce solide finale.

Étape 1 : Combustion du liant

Avant que la liaison à haute température ne puisse commencer, tout liant organique résiduel utilisé pour maintenir la poudre dans sa forme initiale doit être éliminé. Le composant est chauffé lentement dans un four pour permettre à ces liants de s'évaporer ou de se consumer en toute sécurité sans endommager la pièce.

Étape 2 : Liaison initiale des particules

Lorsque la température augmente, les atomes aux points de contact entre les particules de poudre deviennent plus mobiles. Ce mouvement atomique, connu sous le nom de liaison par diffusion, crée de petits « cols » entre les particules adjacentes, les soudant efficacement ensemble. La pièce commence à gagner en résistance au cours de cette fusion initiale.

Étape 3 : Densification et élimination des pores

Le moteur principal du frittage est la tension superficielle, qui travaille à minimiser la grande surface des pores individuels. À mesure que les cols entre les particules grandissent, ils rapprochent les centres des particules. Cette action collective ferme systématiquement les canaux des pores, réduisant la porosité globale et augmentant considérablement la densité de la pièce.

Étape 4 : Structure finale et croissance du grain

Dans la phase finale, la masse est redistribuée pour éliminer les derniers pores isolés restants. Les atomes migrent le long des joints de grains pour combler ces vides, lissant la structure interne. Au cours de cette phase, les cristaux individuels, ou grains, du matériau peuvent également croître, ce qui peut influencer les propriétés mécaniques finales telles que la résistance et la ténacité.

Principales méthodes de frittage

Bien que le principe sous-jacent reste le même, différentes méthodes sont utilisées pour obtenir des résultats spécifiques pour différents matériaux et applications.

Frittage à l'état solide

C'est la forme la plus courante, où le matériau reste entièrement à l'état solide tout au long du processus. Il repose purement sur la diffusion atomique pour lier les particules et est largement utilisé pour créer des pièces céramiques et métalliques de haute pureté.

Frittage en phase liquide (FPL)

Dans cette technique, une petite quantité d'un matériau secondaire avec un point de fusion plus bas est mélangée à la poudre primaire. Pendant le chauffage, ce matériau secondaire fond, créant une phase liquide qui recouvre les particules solides. Ce liquide accélère le réarrangement et la liaison des particules, entraînant souvent une densification plus rapide et plus complète.

Techniques spécialisées et avancées

La fabrication moderne utilise plusieurs méthodes spécialisées. Le pressage à chaud combine la chaleur avec une pression externe pour accélérer la densification. Le frittage laser direct de métal (DMLS) est un processus d'impression 3D qui utilise un laser pour fritter la poudre métallique couche par couche, créant des composants complexes directement à partir d'une conception numérique.

Comprendre les compromis et les défis

Le frittage est un processus puissant, mais il nécessite un contrôle minutieux pour obtenir le résultat souhaité. Comprendre ses défis inhérents est essentiel pour réussir.

L'inévitabilité du retrait

Étant donné que le frittage élimine la porosité, une quantité significative et prévisible de retrait se produit toujours. Cette réduction de volume, souvent d'environ 20 %, doit être calculée et prise en compte avec précision lors de la conception de la pièce « verte » initiale afin de garantir que le composant final respecte les spécifications dimensionnelles.

Le risque de gauchissement et de défauts

Pendant le processus, la pièce est dans un état mécaniquement faible. Des forces telles que la gravité ou la friction avec le support du four peuvent amener les composants, en particulier ceux avec des géométries complexes ou non supportées, à se gauchir, s'affaisser ou se déformer.

L'impact de la croissance du grain

Bien que nécessaire à la densification complète, les températures élevées du frittage peuvent également provoquer une croissance excessive des grains. Des grains trop grands peuvent parfois affecter négativement les propriétés finales d'un matériau, par exemple en le rendant plus cassant. Le processus doit être optimisé pour équilibrer l'élimination des pores avec une taille de grain contrôlée.

Faire le bon choix pour votre objectif

La sélection de l'approche de frittage correcte dépend entièrement des propriétés matérielles souhaitées et des exigences de l'application.

- Si votre objectif principal est de créer des composants de haute pureté et d'un matériau unique : Le frittage à l'état solide conventionnel est la norme, offrant un contrôle précis de la composition finale.

- Si votre objectif principal est la densification rapide ou le traitement de composites multi-matériaux : Le frittage en phase liquide est souvent plus efficace en raison de l'effet accélérateur de la phase fondue.

- Si votre objectif principal est de produire des pièces métalliques complexes de forme quasi finale : Les techniques de fabrication additive telles que le DMLS, qui intègrent le frittage, sont le choix privilégié.

En fin de compte, maîtriser le frittage consiste à contrôler la chaleur et le transport de masse pour transformer des poudres simples en matériaux hautement techniques.

Tableau récapitulatif :

| Étape | Processus clé | Résultat |

|---|---|---|

| 1. Combustion du liant | Élimination des liants organiques | Structure de poudre propre prête pour la liaison |

| 2. Liaison des particules | Diffusion atomique aux points de contact | Formation initiale de cols et gain de résistance |

| 3. Densification | La tension superficielle ferme les pores | Retrait important et augmentation de la densité |

| 4. Croissance du grain | Redistribution de la masse pour combler les vides | Microstructure finale et développement des propriétés |

Prêt à transformer vos matériaux en poudre en composants haute performance ?

KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour le traitement thermique avancé. Que vous développiez de nouveaux matériaux en R&D ou que vous fabriquiez des pièces robustes, nos solutions de frittage offrent le contrôle et la fiabilité dont vous avez besoin pour obtenir une densité, une résistance et une précision dimensionnelle constantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de frittage de votre laboratoire et vous aider à optimiser votre processus pour des résultats supérieurs.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.