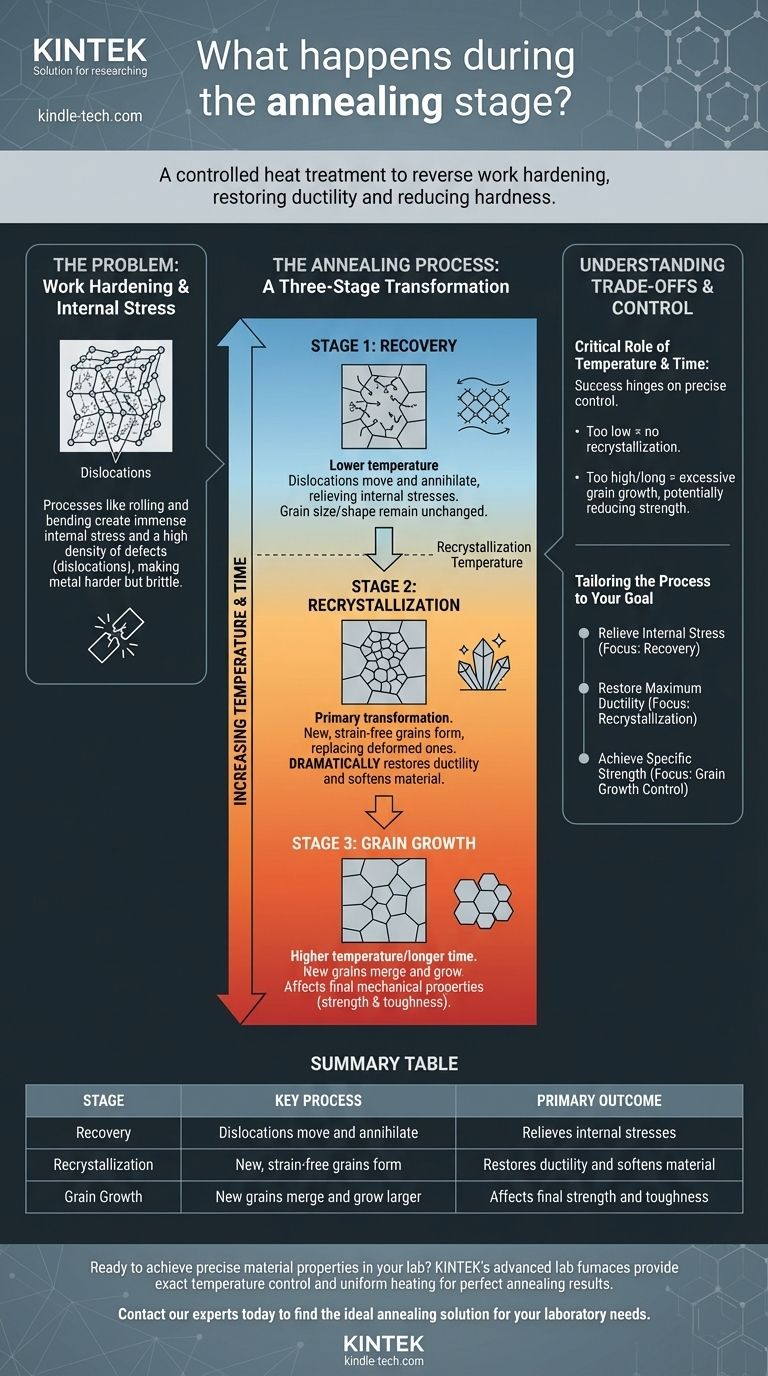

En substance, le recuit est un traitement thermique contrôlé conçu pour inverser les effets de l'écrouissage dans les métaux. Il restaure systématiquement la ductilité d'un matériau et réduit sa dureté en le chauffant au-dessus de sa température de recristallisation, permettant à sa structure cristalline interne de se réparer. Cette transformation se produit en trois étapes distinctes : la restauration, la recristallisation et la croissance du grain.

L'objectif fondamental du recuit est de soulager les contraintes internes et de réparer les dommages microscopiques induits lors des processus de fabrication. En utilisant l'énergie thermique, il réinitialise la structure cristalline du métal, le rendant plus doux, plus stable et plus facile à travailler.

Le problème : pourquoi le recuit est nécessaire

Avant qu'un métal ne soit recuit, sa structure interne est souvent dans un état de forte contrainte et de désordre. Comprendre cet état initial est essentiel pour comprendre pourquoi le processus est si critique.

Contrainte interne et écrouissage

Les processus tels que la coulée, le laminage ou le pliage créent d'immenses contraintes au sein du réseau cristallin d'un métal. Cet « écrouissage » introduit une forte densité de défauts, principalement des défauts linéaires appelés dislocations.

Bien que cela rende le métal plus dur, cela le rend également plus cassant et plus difficile à façonner davantage sans se fissurer. Le recuit est la solution à ce problème.

Le processus de recuit : une transformation en trois étapes

Lorsque la température du métal est élevée et maintenue, sa microstructure subit une série de changements prévisibles. Chaque étape traite un aspect différent des dommages internes.

Étape 1 : Restauration (Recovery)

L'étape de restauration se produit à une température plus basse, avant le début de la transformation principale. Au cours de cette phase, le métal commence à s'adoucir car l'énergie thermique permet aux dislocations de se déplacer et de s'annihiler mutuellement.

Ce processus soulage considérablement les contraintes internes qui étaient piégées dans le matériau. Cependant, la taille et la forme globales des grains du métal ne changent pas encore.

Étape 2 : Recristallisation

C'est le cœur du processus de recuit. Lorsque la température monte au-dessus de la température de recristallisation spécifique du matériau, quelque chose de profond se produit.

De nouveaux grains entièrement exempts de contraintes commencent à nucléer et à croître. Ces nouveaux cristaux consomment et remplacent les anciens grains déformés qui étaient remplis de dislocations. C'est le mécanisme principal qui restaure la ductilité et adoucit considérablement le matériau.

Étape 3 : Croissance du grain

Si le métal est maintenu à la température de recuit après que la recristallisation soit terminée, l'étape de croissance du grain commence.

Au cours de cette phase, les grains nouvellement formés et exempts de contraintes commencent à fusionner et à devenir plus grands. Cela peut être un résultat souhaité ou non souhaité, car la taille du grain a un impact significatif sur les propriétés mécaniques finales du matériau, telles que la résistance et la ténacité.

Comprendre les compromis

Le recuit n'est pas simplement une question de chauffage et de refroidissement. Le processus doit être contrôlé avec précision pour obtenir le résultat souhaité, car une exécution inappropriée peut entraîner des conséquences imprévues.

Le risque d'une croissance excessive du grain

Bien que la recristallisation soit essentielle, laisser les grains devenir trop grands peut parfois être préjudiciable. Des grains trop grands peuvent, dans certains matériaux, réduire la résistance et la ténacité à la rupture.

Le rôle critique de la température et du temps

Le succès du recuit repose sur deux paramètres : la température et la durée. Si la température est trop basse, la recristallisation ne se produira pas. Si elle est trop élevée ou maintenue trop longtemps, une croissance excessive du grain peut compromettre les propriétés finales du matériau.

Adapter le processus à votre objectif

En comprenant les étapes distinctes, vous pouvez adapter le processus de recuit pour répondre à des exigences d'ingénierie spécifiques.

- Si votre objectif principal est de soulager les contraintes internes : Un traitement à basse température axé sur l'étape de restauration peut suffire, bien qu'un recuit complet offre le soulagement le plus complet.

- Si votre objectif principal est de restaurer la ductilité maximale pour une mise en forme ultérieure : Vous devez vous assurer que le matériau traverse complètement l'étape de recristallisation pour créer une nouvelle structure de grain utilisable.

- Si votre objectif principal est d'obtenir une résistance mécanique spécifique : Un contrôle minutieux de la température et du temps pendant l'étape de croissance du grain est essentiel pour produire la taille de grain précise nécessaire à votre application.

En fin de compte, maîtriser le recuit signifie utiliser la chaleur pour manipuler précisément l'architecture interne d'un métal afin d'obtenir ses performances souhaitées.

Tableau récapitulatif :

| Étape | Processus clé | Résultat principal |

|---|---|---|

| Restauration | Les dislocations se déplacent et s'annihilent | Soulage les contraintes internes |

| Recristallisation | De nouveaux grains exempts de contraintes se forment | Restaure la ductilité et adoucit le matériau |

| Croissance du grain | Les nouveaux grains fusionnent et grossissent | Affecte la résistance et la ténacité finales |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ?

Les fours de laboratoire avancés de KINTEK offrent le contrôle précis de la température et le chauffage uniforme requis pour des résultats de recuit parfaits. Que vous soulagiez des contraintes ou que vous ajustiez la structure du grain, nos équipements garantissent des performances fiables et reproductibles.

Contactez nos experts dès aujourd'hui pour trouver la solution de recuit idéale pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications