À la base, le durcissement est un processus de traitement thermique qui augmente la dureté de l'acier. Il implique de chauffer le métal à une très haute température, puis de le refroidir rapidement, une procédure connue sous le nom de trempe. Ce processus modifie fondamentalement la structure interne de l'acier pour le rendre plus résistant et plus résistant à l'usure.

L'objectif du durcissement n'est pas simplement de chauffer et de refroidir l'acier, mais de transformer rapidement sa structure cristalline en un état dur et fortement contraint appelé martensite, verrouillant efficacement ses atomes dans une configuration qui résiste à la déformation.

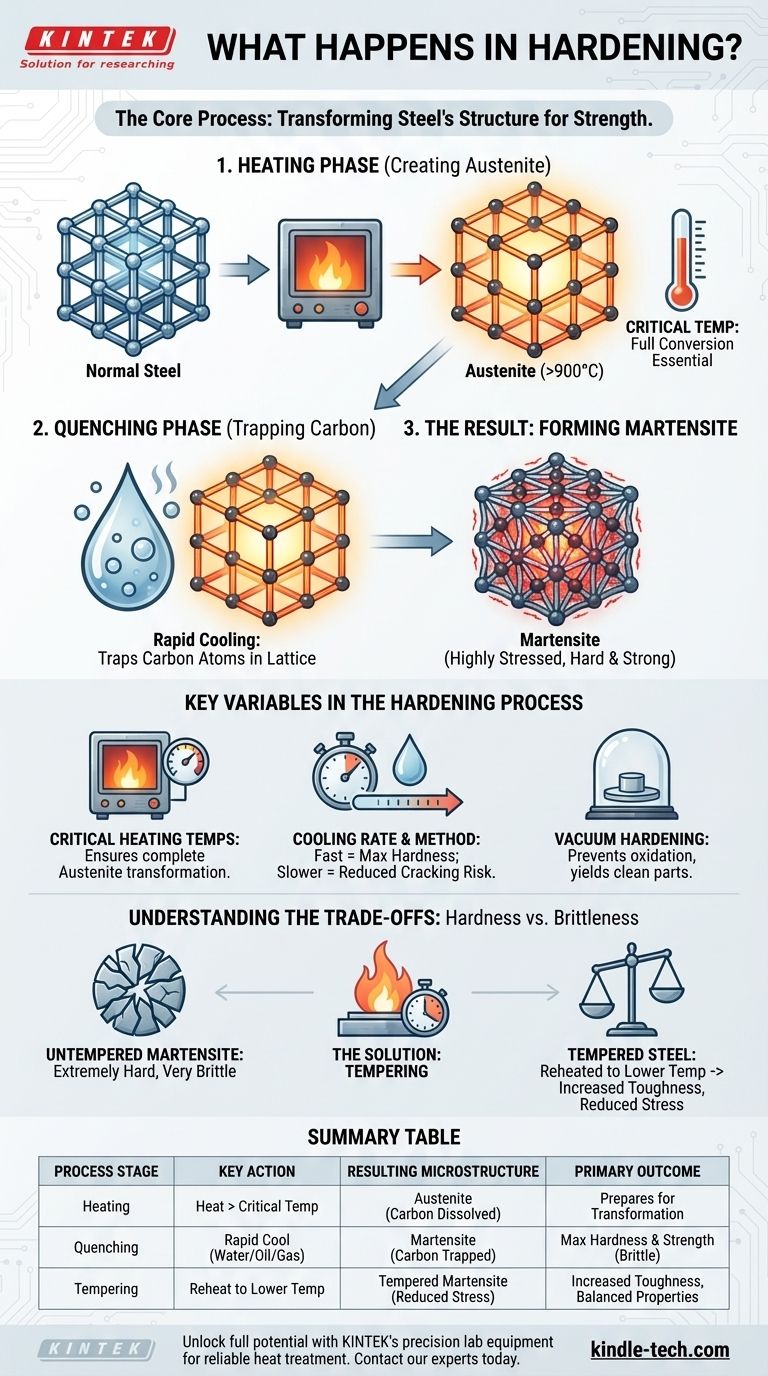

Le mécanisme principal : Transformer la structure cristalline de l'acier

Pour vraiment comprendre ce qui se passe pendant le durcissement, il faut regarder au niveau atomique. Le processus est une manipulation soigneusement contrôlée du réseau cristallin de l'acier.

La phase de chauffage : Création de l'austénite

Lorsque l'acier est chauffé au-dessus de sa température critique (généralement au-dessus de 900°C), sa structure cristalline interne se réorganise. Il se transforme en une phase appelée austénite.

La propriété clé de l'austénite est sa capacité à absorber les atomes de carbone de l'acier dans son réseau cristallin. Cette répartition uniforme du carbone est la première étape essentielle.

La phase de trempe : Piéger le carbone

La deuxième étape, la trempe, implique de refroidir l'acier si rapidement que les atomes de carbone n'ont pas le temps de sortir de la structure cristalline comme ils le feraient normalement lors d'un refroidissement lent.

Les milieux de trempe courants comprennent l'eau, l'huile, la saumure ou des gaz inertes comme l'azote, le choix dépendant du type d'acier et de la vitesse de refroidissement souhaitée.

Le résultat : Formation de la martensite

Ce refroidissement rapide force l'austénite à se transformer en une nouvelle structure cristalline très contrainte appelée martensite.

Parce que les atomes de carbone sont piégés dans le réseau, la structure est soumise à une immense contrainte interne. Cet état de contrainte est ce qui rend la martensite — et donc l'acier durci — extrêmement dure et résistante.

Variables clés du processus de durcissement

Les propriétés finales de l'acier ne sont pas accidentelles ; elles sont le résultat direct du contrôle de plusieurs variables critiques pendant le traitement thermique.

Températures de chauffage critiques

Le chauffage de l'acier à la bonne température est non négociable. L'objectif est de convertir entièrement le matériau en austénite. Une chaleur insuffisante entraîne une transformation incomplète et un processus de durcissement moins efficace.

Vitesse de refroidissement et méthode de trempe

La vitesse de refroidissement détermine le résultat final. Une trempe très rapide (par exemple, dans l'eau ou la saumure) maximise la formation de martensite et atteint la dureté la plus élevée possible.

Une trempe plus lente (par exemple, dans l'huile ou le gaz) est utilisée pour certains alliages d'acier afin de réduire le risque de fissuration ou de déformation tout en obtenant une dureté significative.

Environnements spécialisés : Durcissement sous vide

Comme indiqué dans les applications avancées, ce processus peut être réalisé dans un four sous vide. L'avantage principal du durcissement sous vide est de prévenir les réactions de surface comme l'oxydation, ce qui permet d'obtenir une pièce propre, sans calamine, qui nécessite moins de travail de finition.

Comprendre les compromis : Dureté vs. Fragilité

Atteindre une dureté maximale a un coût. Comprendre ce compromis est essentiel pour toute application pratique.

La fragilité inhérente de la martensite

Bien que la nouvelle structure martensitique soit incroyablement dure, elle est aussi très fragile. Une pièce d'acier entièrement durcie et non trempée est souvent trop fragile pour une utilisation pratique et peut se briser comme du verre sous un choc violent.

La solution : Le revenu

Pour résoudre ce problème, un traitement thermique secondaire appelé revenu est presque toujours effectué après le durcissement. La pièce est réchauffée à une température beaucoup plus basse et maintenue pendant un temps spécifique.

Ce processus soulage une partie de la contrainte interne de la martensite, échangeant une petite quantité de dureté contre une augmentation significative de la ténacité — la capacité à absorber l'énergie et à résister à la fracture.

Faire le bon choix pour votre objectif

Les paramètres spécifiques des processus de durcissement et de revenu sont sélectionnés en fonction des exigences finales du composant.

- Si votre objectif principal est une résistance maximale à l'usure et une dureté de surface : Vous avez besoin d'un processus qui crée un pourcentage élevé de martensite, souvent obtenu avec la trempe la plus rapide que le matériau puisse tolérer sans se fissurer.

- Si votre objectif principal est un équilibre entre résistance et ténacité pour les pièces soumises à des contraintes : Vous avez besoin d'un processus de durcissement suivi d'un cycle de revenu précis pour réduire la fragilité à un niveau acceptable pour l'application.

En fin de compte, le durcissement est le processus fondamental pour libérer tout le potentiel de performance de l'acier.

Tableau récapitulatif :

| Étape du processus | Action clé | Microstructure résultante | Résultat principal |

|---|---|---|---|

| Chauffage | Chauffer l'acier au-dessus de la température critique (par exemple, 900°C) | Austénite (le carbone est dissous dans le réseau) | Prépare l'acier à la transformation |

| Trempe | Refroidir rapidement l'acier dans l'eau, l'huile ou le gaz | Martensite (le carbone est piégé, créant une contrainte interne) | Dureté et résistance maximales, mais grande fragilité |

| Revenu | Réchauffer à une température plus basse et maintenir | Martensite trempée (contrainte interne réduite) | Ténacité et ductilité accrues, propriétés équilibrées |

Libérez tout le potentiel de vos matériaux avec l'équipement de laboratoire de précision de KINTEK.

Le durcissement est une science délicate, et l'atteinte de l'équilibre parfait entre dureté et ténacité nécessite un traitement thermique fiable et constant. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de trempe haute performance conçus pour des processus exigeants comme le durcissement sous vide, qui prévient l'oxydation et offre des résultats propres et sans calamine.

Que vous développiez des outils de coupe, des composants automobiles ou toute pièce nécessitant une résistance à l'usure supérieure, notre équipement assure un contrôle précis de la température et une répétabilité pour des résultats fiables à chaque fois.

Prêt à améliorer les capacités de votre laboratoire et à obtenir des performances matérielles supérieures ? Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de votre application de durcissement spécifique et découvrir la solution KINTEK idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- À quelle température le quartz ramollit-il ? Comprendre les limites pratiques pour l'équipement de laboratoire

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Différences clés en termes de température et d'applications

- Quelles précautions prendre lors de l'utilisation d'un four à moufle ? Assurez un traitement sûr à haute température dans votre laboratoire

- Quels sont les risques liés à l'utilisation d'un four à moufle ? Atténuer les dangers thermiques, matériels et opérationnels

- Comment refroidir un four à moufle ? Assurez longévité et sécurité avec la procédure correcte