À la base, un four de brasage est un four industriel spécialisé utilisé pour joindre plusieurs composants métalliques en un seul assemblage robuste. Il fonctionne en chauffant précisément les pièces dans une atmosphère contrôlée à une température qui fait fondre un métal d'apport, mais pas les métaux de base eux-mêmes. Ce métal d'apport en fusion s'écoule dans les espaces entre les pièces par capillarité et, lors du refroidissement, se solidifie pour former une liaison métallurgique forte et permanente.

Le succès du brasage dépend moins de l'application de la chaleur que du contrôle de l'environnement dans lequel la chaleur est appliquée. La fonction principale d'un four de brasage n'est pas seulement de faire fondre le métal d'apport, mais de créer une atmosphère chimiquement contrôlée qui empêche l'oxydation, assurant une liaison propre, solide et reproductible.

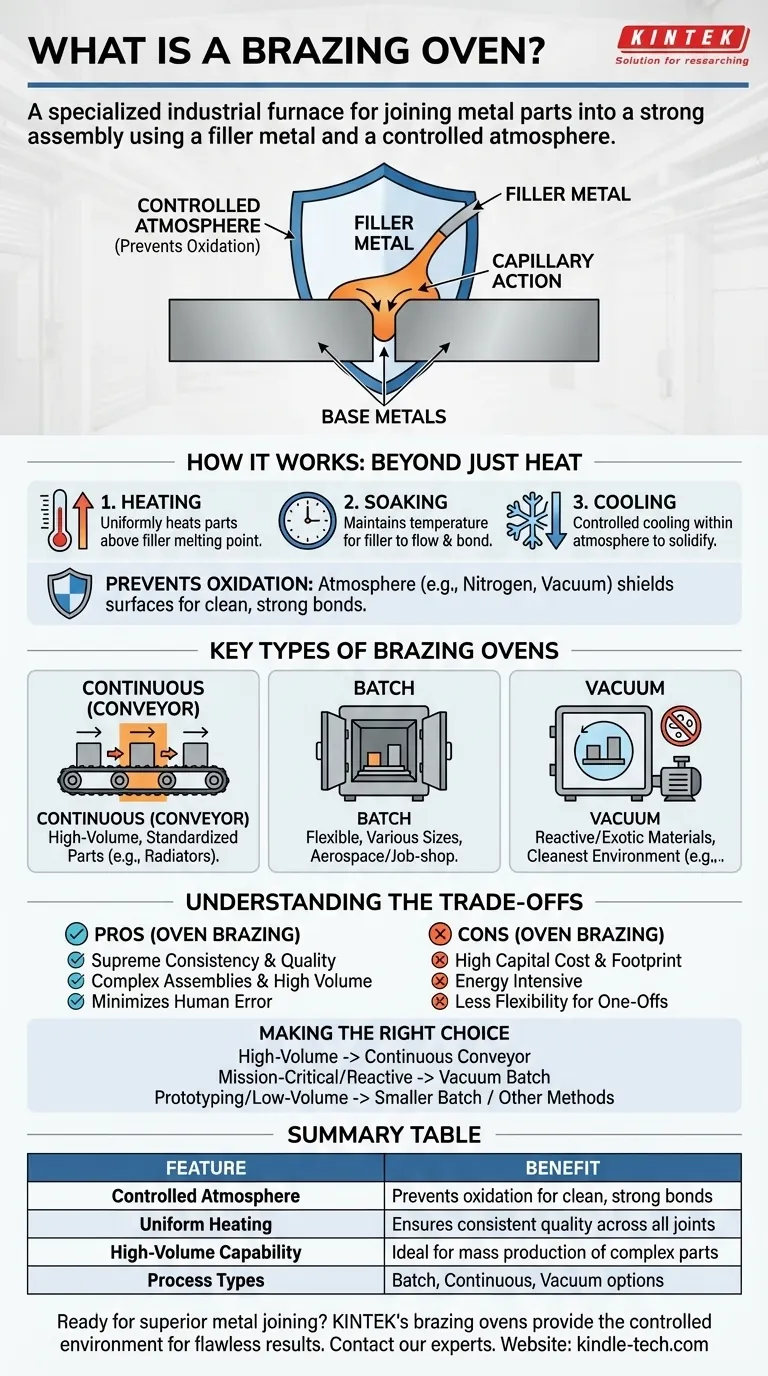

Comment fonctionne un four de brasage : au-delà de la simple chaleur

Comprendre un four de brasage nécessite de regarder au-delà des températures élevées et de se concentrer sur l'environnement chimique soigneusement géré qu'il crée.

Le principe du brasage en atmosphère contrôlée

Le brasage repose sur un métal d'apport (l'alliage de brasage) ayant un point de fusion inférieur à celui des métaux de base assemblés. Le four chauffe l'ensemble de manière uniforme juste au-dessus du point de fusion du métal d'apport.

Cela permet à l'alliage en fusion d'être attiré dans le joint ajusté, mouillant les surfaces des métaux de base. Ce processus est connu sous le nom de capillarité.

Prévenir l'oxydation : la tâche critique

Lorsque les métaux sont chauffés, ils réagissent rapidement avec l'oxygène de l'air pour former des oxydes à leur surface. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport en fusion de se lier correctement au métal de base, ce qui entraîne une liaison faible ou défaillante.

Le rôle le plus important d'un four de brasage est de déplacer l'oxygène avec une atmosphère contrôlée. Cette atmosphère agit comme un bouclier protecteur, gardant les surfaces métalliques parfaitement propres tout au long du cycle de chauffage et de refroidissement. Les atmosphères courantes comprennent l'azote, l'ammoniac dissocié ou le vide.

Le cycle de brasage : Chauffage, Maintien, Refroidissement

Un processus typique comporte trois phases distinctes :

- Chauffage : Les pièces sont portées à la température de brasage cible à une vitesse contrôlée.

- Maintien (Soaking) : L'assemblage est maintenu à la température de brasage pendant une durée spécifique pour assurer la fusion complète du métal d'apport et son écoulement dans tout le joint.

- Refroidissement : L'assemblage est refroidi de manière contrôlée, toujours dans l'atmosphère protectrice, pour solidifier le joint sans introduire de contrainte thermique ou d'oxydation.

Principaux types de fours de brasage

Le choix du four dépend fortement du volume de production, de la taille des pièces et des exigences des matériaux.

Fours continus (à convoyeur)

Ces fours utilisent un convoyeur à bande maillée pour déplacer les pièces à travers différentes zones de température. Ce sont les bêtes de somme de la fabrication à grand volume, idéales pour produire des milliers de pièces identiques comme les radiateurs automobiles et les composants de climatisation.

Fours discontinus (Batch)

Dans un four discontinu, une seule charge ou « lot » de pièces est placé à l'intérieur, la porte est scellée et le cycle de brasage complet est effectué. Ils offrent une plus grande flexibilité pour manipuler des pièces de différentes tailles et complexités et sont courants dans l'aérospatiale et les ateliers de sous-traitance.

Fours sous vide

Un four sous vide est un type de four discontinu où « l'atmosphère » est l'absence de gaz. En aspirant l'air, l'oxydation est pratiquement éliminée. C'est la référence absolue pour le brasage de matériaux réactifs ou exotiques comme le titane, l'aluminium et les superalliages utilisés dans l'aérospatiale et les implants médicaux.

Comprendre les compromis : Four par rapport à d'autres méthodes

Le brasage au four est une technique puissante, mais ce n'est pas toujours le bon choix. Il est en concurrence avec d'autres méthodes comme le brasage manuel à la torche et le brasage par induction.

Avantage : Cohérence et qualité suprêmes

Étant donné que toute la pièce est chauffée uniformément dans un environnement contrôlé, le brasage au four produit des joints exceptionnellement cohérents et de haute qualité sur l'ensemble d'une série de production. L'erreur humaine est minimisée.

Avantage : Assemblages complexes et volume élevé

Un four peut braser des dizaines, voire des centaines de joints sur un assemblage complexe en un seul cycle. Cela le rend beaucoup plus efficace pour les pièces complexes ou la production de masse par rapport au brasage d'un joint à la fois avec une torche.

Inconvénient : Coût d'investissement élevé et encombrement

Les fours de brasage industriels représentent des investissements importants. Ils sont grands, nécessitent beaucoup d'espace au sol dans l'usine et consomment beaucoup d'énergie, ce qui les rend inadaptés aux opérations à petite échelle.

Inconvénient : Moins de flexibilité pour les travaux uniques

Bien que les fours discontinus offrent une certaine flexibilité, la configuration et le temps de cycle du brasage au four le rendent peu pratique pour les réparations rapides uniques ou les prototypes simples. Le brasage à la torche ou par induction est souvent plus rapide et plus rentable pour ces tâches.

Faire le bon choix pour votre objectif

Sélectionner la bonne stratégie de brasage nécessite d'adapter la technologie à vos besoins opérationnels spécifiques.

- Si votre objectif principal est la production à grand volume de pièces standardisées : Un four à convoyeur continu offre la solution la plus efficace et la plus rentable.

- Si votre objectif principal concerne des composants critiques ou des métaux réactifs (comme le titane) : Un four discontinu sous vide fournit l'environnement le plus propre et l'intégrité de joint la plus élevée possible.

- Si votre objectif principal est le prototypage, les réparations ou la production à faible ou moyenne cadence : Un four discontinu plus petit ou des méthodes alternatives comme le brasage à la torche ou par induction seront probablement plus pratiques et économiques.

En fin de compte, considérer un four de brasage comme un système de contrôle environnemental, plutôt que comme une simple source de chaleur, est la clé pour comprendre sa valeur dans la fabrication moderne.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère contrôlée | Prévient l'oxydation pour des liaisons propres et solides |

| Chauffage uniforme | Assure une qualité constante sur tous les joints |

| Capacité de grand volume | Idéal pour la production de masse de pièces complexes |

| Types de processus | Fours discontinus, continus (à convoyeur) et sous vide |

Prêt à obtenir un assemblage métallique supérieur avec précision et cohérence ?

Que vous soyez dans la fabrication à grand volume ou que vous travailliez avec des composants critiques, les fours de brasage KINTEK fournissent l'environnement contrôlé nécessaire pour des résultats impeccables. Notre expertise en équipement de laboratoire et industriel garantit que vous obtenez une solution adaptée à vos matériaux spécifiques et à vos objectifs de production.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont un four de brasage KINTEK peut améliorer votre processus de fabrication et fournir les liaisons solides et fiables que vos produits exigent.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température