À la base, un four d'élimination est un four à haute température utilisé pour vaporiser complètement les modèles en cire ou en résine imprimés en 3D à partir d'un moule en céramique. C'est l'étape centrale d'un processus appelé « fonderie à cire perdue » (investment casting). Le four exécute un programme de chauffage précis en plusieurs étapes appelé cycle d'élimination (burnout cycle), qui crée une cavité creuse parfaite à l'intérieur du moule, prête à être remplie de métal en fusion.

Le véritable objectif d'un four d'élimination n'est pas seulement de faire fondre un modèle. Il s'agit d'exécuter une séquence contrôlée de temps et de température qui élimine simultanément le modèle sans laisser de trace et prépare thermiquement le moule à recevoir le métal en fusion sans se fissurer ni provoquer de défauts.

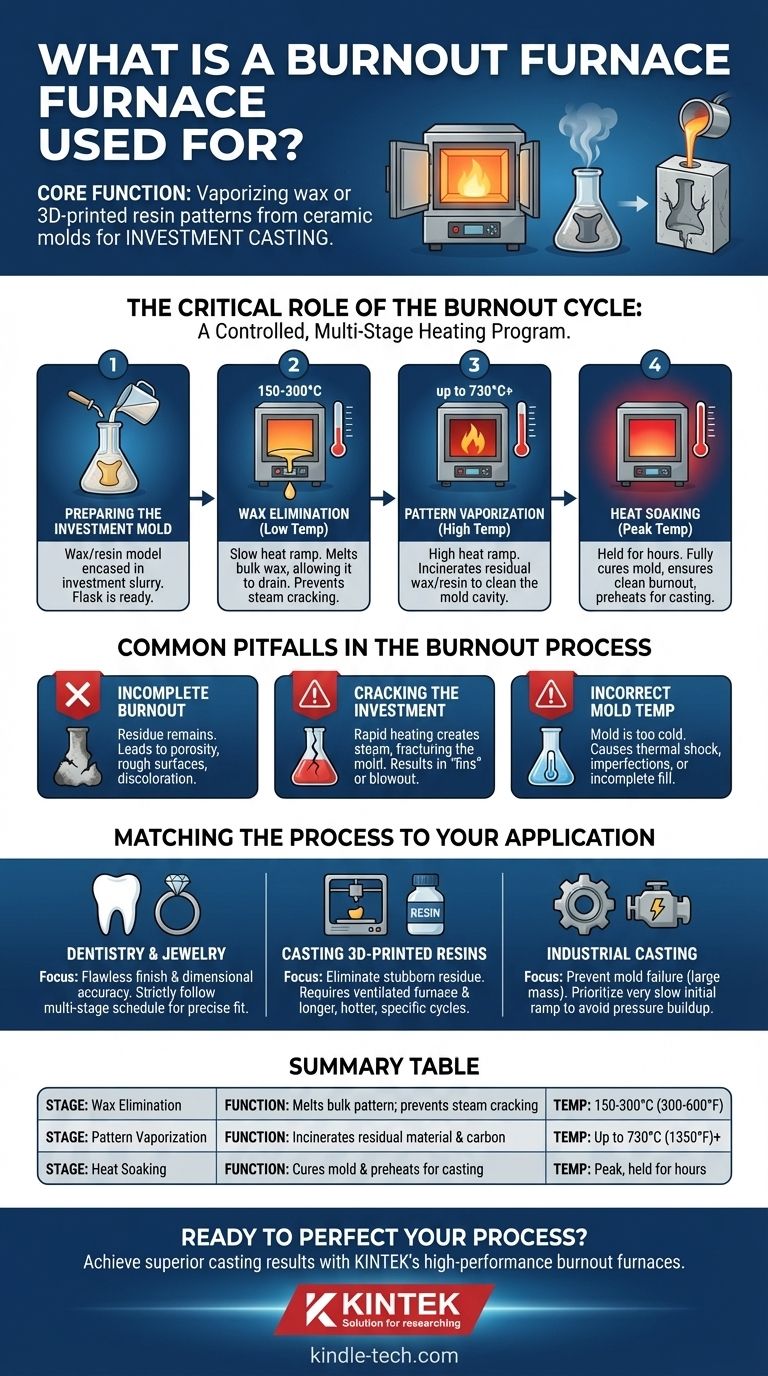

Le rôle critique du cycle d'élimination (Burnout Cycle)

Le succès d'une couronne dentaire, d'un bijou ou d'une pièce industrielle de précision dépend souvent de l'exécution impeccable du cycle d'élimination. L'ensemble du processus est un événement thermique soigneusement orchestré.

Étape 1 : Préparation du moule d'investissement

Avant même d'utiliser le four, un modèle en cire ou en résine de la pièce finale est encapsulé dans une boue semblable à du plâtre appelée investissement. Une fois que cet investissement a durci, l'ensemble du creuset (flask) est placé dans le four d'élimination.

Étape 2 : Élimination de la cire (Basse température)

Le four commence par une augmentation de température lente et constante, généralement jusqu'à environ 150-300°C (300-600°F).

L'objectif de cette étape initiale est de faire fondre la majeure partie de la cire, lui permettant de s'écouler hors du moule. Augmenter la température trop rapidement à ce stade transformerait l'humidité piégée en vapeur, fissurant l'investissement.

Étape 3 : Vaporisation du modèle (Haute température)

Après la phase initiale, la température est augmentée de manière beaucoup plus significative, atteignant souvent un pic de 730°C (1350°F) ou plus, selon le matériau.

Cette étape à haute température est ce qui définit véritablement l'« élimination » (burnout). Elle incinère et vaporise tout résidu de cire, de résine ou de carbone restant à l'intérieur de la cavité du moule. Un moule propre est non négociable pour un moulage propre.

Étape 4 : Maintien à température (Heat Soaking)

Le four maintient le moule à sa température maximale pendant plusieurs heures dans une phase appelée « maintien à température » (heat soaking).

Cette étape critique accomplit deux choses : elle garantit que jusqu'au dernier atome du modèle a été éliminé, et elle durcit et renforce complètement le moule d'investissement. Elle amène également le moule lui-même à la température optimale pour la coulée, ce qui empêche le métal en fusion de refroidir trop rapidement lors de son versement.

Pièges courants dans le processus d'élimination

Le cycle d'élimination est un processus de précision. S'écarter de la procédure correcte introduit des défauts qui peuvent ruiner le produit final.

Élimination incomplète

Si le four n'atteint pas la bonne température ou n'y est pas maintenu assez longtemps, des résidus de carbone microscopiques resteront dans le moule. Cela entraîne porosité, surfaces rugueuses et décoloration dans le moulage métallique final.

Fissuration de l'investissement

Chauffer le moule trop rapidement, surtout dans l'étape initiale à basse température, est la cause d'échec la plus fréquente. L'expansion rapide de la vapeur crée des fractures dans l'investissement, qui seront remplies de métal, entraînant des « ailettes » indésirables ou une rupture complète.

Température du moule incorrecte

Ne pas effectuer correctement le maintien à température signifie que le moule sera trop froid lorsque le métal en fusion sera introduit. Ce choc thermique peut provoquer des imperfections de surface ou faire solidifier le métal avant qu'il ne remplisse toute la cavité, résultant en une pièce incomplète.

Adapter le processus à votre application

Votre objectif final dicte la manière dont vous abordez le cycle d'élimination. Chaque application a un point de sensibilité unique.

-

Si votre objectif principal est la dentisterie ou la bijouterie : Votre objectif est une finition de surface impeccable et une précision dimensionnelle. Vous devez suivre scrupuleusement le programme d'élimination multi-étapes recommandé par le fabricant de l'investissement, car même des écarts mineurs peuvent compromettre l'ajustement ou la finition.

-

Si votre objectif principal est la coulée de résines imprimées en 3D : Votre principal défi est d'éliminer les résidus tenaces et les cendres que les résines peuvent produire. Vous avez besoin d'un four bien ventilé et d'un cycle d'élimination plus long, souvent plus chaud, spécifiquement conçu pour les résines « coulables » afin de garantir une cavité de moule propre.

-

Si votre objectif principal est la fonderie industrielle à grande échelle : Votre plus grand risque est la défaillance du moule en raison de la masse importante. Privilégiez une montée en température initiale très lente et progressive pour permettre à l'humidité et à la cire de s'échapper sans créer de pression destructrice dans l'investissement.

En fin de compte, maîtriser le four d'élimination, c'est maîtriser les fondations d'un moulage parfait.

Tableau récapitulatif :

| Étape d'élimination | Fonction clé | Plage de température typique |

|---|---|---|

| Élimination de la cire | Fait fondre la majeure partie du matériau modèle ; empêche la fissuration due à la vapeur | 150-300°C (300-600°F) |

| Vaporisation du modèle | Incinère la cire/résine résiduelle et les résidus de carbone | Jusqu'à 730°C (1350°F) ou plus |

| Maintien à température | Durcit le moule et le préchauffe pour la coulée | Température maximale maintenue pendant plusieurs heures |

Prêt à perfectionner votre processus de fonderie à cire perdue ? Un cycle d'élimination précis est la clé pour obtenir des bijoux, des prothèses dentaires et des pièces industrielles sans défaut. KINTEK est spécialisé dans les fours d'élimination haute performance conçus pour votre application spécifique, garantissant une élimination complète du modèle et une préparation optimale du moule. Contactez nos experts dès aujourd'hui pour trouver le four idéal pour les besoins de votre laboratoire et obtenir des résultats de moulage supérieurs.

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- Pourquoi la porcelaine est-elle cuite sous vide ? Pour éliminer la porosité et obtenir une résistance et une translucidité supérieures

- Pourquoi les fours de frittage sous vide de haute précision sont-ils préférés aux méthodes traditionnelles pour les céramiques dentaires biofonctionnelles ?

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux

- Quel est le point de fusion du tungstène sous vide ? La vraie limite est la sublimation, pas la fusion