À la base, un four à creuset est l'un des types de fours les plus simples et les plus fondamentaux utilisés dans la coulée de métaux. Il fonctionne en chauffant de l'extérieur un récipient durable en forme de pot — le creuset. Le matériau à fondre, appelé charge, est placé à l'intérieur du creuset, et à mesure que le récipient chauffe, la charge fond pour devenir liquide, prête à être coulée.

Un four à creuset est un outil simple et polyvalent pour faire fondre de petits lots de divers matériaux. Sa caractéristique clé est le chauffage indirect, où la source de chaleur ne touche jamais le métal, ce qui le rend idéal pour les applications exigeant une grande pureté et flexibilité, mais moins efficace pour la production industrielle à grande échelle.

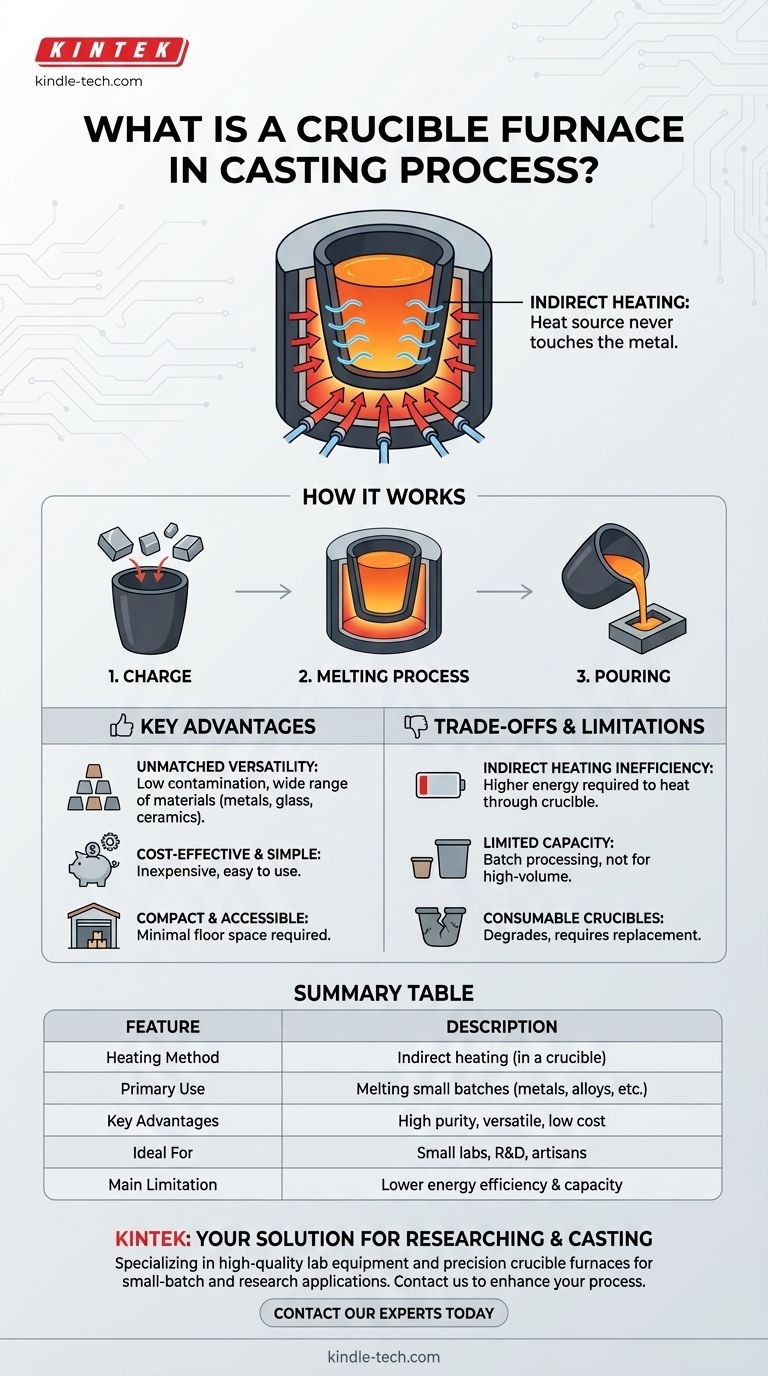

Comment fonctionne un four à creuset

Le fonctionnement d'un four à creuset est basé sur un principe simple de transfert de chaleur. Comprendre ses composants et son processus révèle ses forces et ses limites.

Les composants principaux

Le four se compose de deux parties principales. La première est le creuset, un récipient fabriqué à partir d'un matériau réfractaire comme la céramique ou l'argile-graphite qui peut supporter des températures extrêmes. La seconde est le corps du four, qui abrite le creuset et contient la source de chauffage — soit des brûleurs à gaz, soit des éléments chauffants à résistance électrique.

Le processus de fusion

Le processus commence par le placement d'une charge solide de métal ou d'un autre matériau dans le creuset. La chaleur est ensuite générée par les brûleurs ou les éléments électriques dans la chambre du four. Cette chaleur est transférée à travers l'air, puis à travers la paroi du creuset vers le matériau à l'intérieur, augmentant progressivement sa température jusqu'à son point de fusion.

Gestion de la température

Une fois le matériau fondu, le four maintient la température requise jusqu'à ce qu'il soit prêt à être coulé dans un moule. Les fours à creuset modernes comprennent souvent des systèmes de contrôle précis de la température, permettant à l'opérateur de gérer le processus avec précision pour différents matériaux et alliages.

Avantages clés dans la coulée moderne

Bien qu'il s'agisse de l'une des plus anciennes conceptions de fours, le four à creuset reste pertinent en raison de plusieurs avantages distincts, en particulier pour les petites opérations.

Polyvalence des matériaux inégalée

Étant donné que le matériau fondu est toujours contenu dans le creuset et ne touche jamais les éléments chauffants, le risque de contamination est très faible. Cela rend ces fours excellents pour la fusion d'une large gamme de matériaux, y compris divers métaux, alliages, verre et céramiques.

Rentabilité et simplicité

Les fours à creuset sont relativement peu coûteux à acheter et à utiliser par rapport aux fours industriels plus complexes. Leur conception simple les rend faciles à utiliser, ce qui en fait un choix populaire pour les petites fonderies, les laboratoires, les artisans et les amateurs.

Conception compacte et accessible

Ces fours sont généralement compacts, nécessitant un espace au sol minimal. Cela les rend parfaitement adaptés aux petits ateliers ou aux environnements de recherche où l'espace est une considération primordiale.

Comprendre les compromis et les limites

La même simplicité qui rend le four à creuset avantageux crée également ses principales limites, en particulier lors de l'augmentation de la production.

Inefficacité du chauffage indirect

Le principal inconvénient est l'inefficacité du chauffage indirect. Une quantité importante d'énergie est nécessaire pour chauffer la chambre du four, puis transférer cette chaleur à travers la paroi du creuset. C'est moins économe en énergie que les méthodes de chauffage direct utilisées dans les grands fours industriels.

Capacité et échelle limitées

Par leur nature même, les creusets sont conçus pour le traitement par lots et ont un volume limité. Cela les rend peu pratiques pour les opérations de fusion continue à grand volume requises dans les grandes fonderies industrielles.

Dépendance aux creusets consommables

Le creuset lui-même est un article consommable. Bien que fabriqué à partir de matériaux réfractaires durables, il se dégrade avec le temps en raison des chocs thermiques et des réactions chimiques avec le métal fondu, nécessitant un remplacement périodique.

Faire le bon choix pour votre objectif

Le choix d'un four à creuset dépend entièrement de l'échelle et des exigences de votre opération de coulée.

- Si votre objectif principal est la coulée en petits lots, la recherche ou le travail artistique : Un four à creuset offre un excellent équilibre entre coût, polyvalence et contrôle précis pour une grande variété de matériaux.

- Si votre objectif principal est la production industrielle à grand volume : Les limitations de capacité et d'efficacité énergétique rendent un four à creuset inadapté ; des types de fours plus avancés sont nécessaires.

En fin de compte, reconnaître le rôle du four à creuset fournit une base claire pour évaluer toutes les autres technologies de fusion dans l'industrie de la coulée.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Méthode de chauffage | Chauffage indirect (le matériau est contenu dans un creuset) |

| Utilisation principale | Fusion de petits lots de métaux, alliages, verre ou céramiques |

| Avantages clés | Pureté élevée des matériaux, polyvalence, rentabilité, fonctionnement simple |

| Idéal pour | Petites fonderies, laboratoires, artisans, amateurs, R&D |

| Principale limitation | Moins bonne efficacité énergétique et capacité par rapport aux grands fours industriels |

Prêt à trouver la solution de fusion parfaite pour votre laboratoire ou votre atelier ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à creuset conçus pour la précision, la polyvalence et la fiabilité. Que vous soyez dans la recherche, le développement ou la production à petite échelle, nos solutions vous aident à obtenir des fusions pures et des résultats constants.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nos équipements peuvent améliorer votre processus de coulée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température