Fondamentalement, un four à atmosphère inerte haute température est un four spécialisé conçu pour chauffer des matériaux dans un environnement exempt d'oxygène et d'autres gaz réactifs. Son objectif est d'effectuer des processus de traitement thermique tels que le brasage, le frittage ou le recuit sans provoquer de réactions chimiques indésirables, principalement l'oxydation. Cet environnement contrôlé garantit que la composition chimique et l'intégrité structurelle du matériau sont préservées.

Le défi fondamental du traitement à haute température est que la chaleur accélère les réactions chimiques, et l'oxygène présent dans notre air est très réactif. Un four à atmosphère inerte résout ce problème en remplaçant l'air par un gaz non réactif, créant un environnement sûr et neutre pour le matériau.

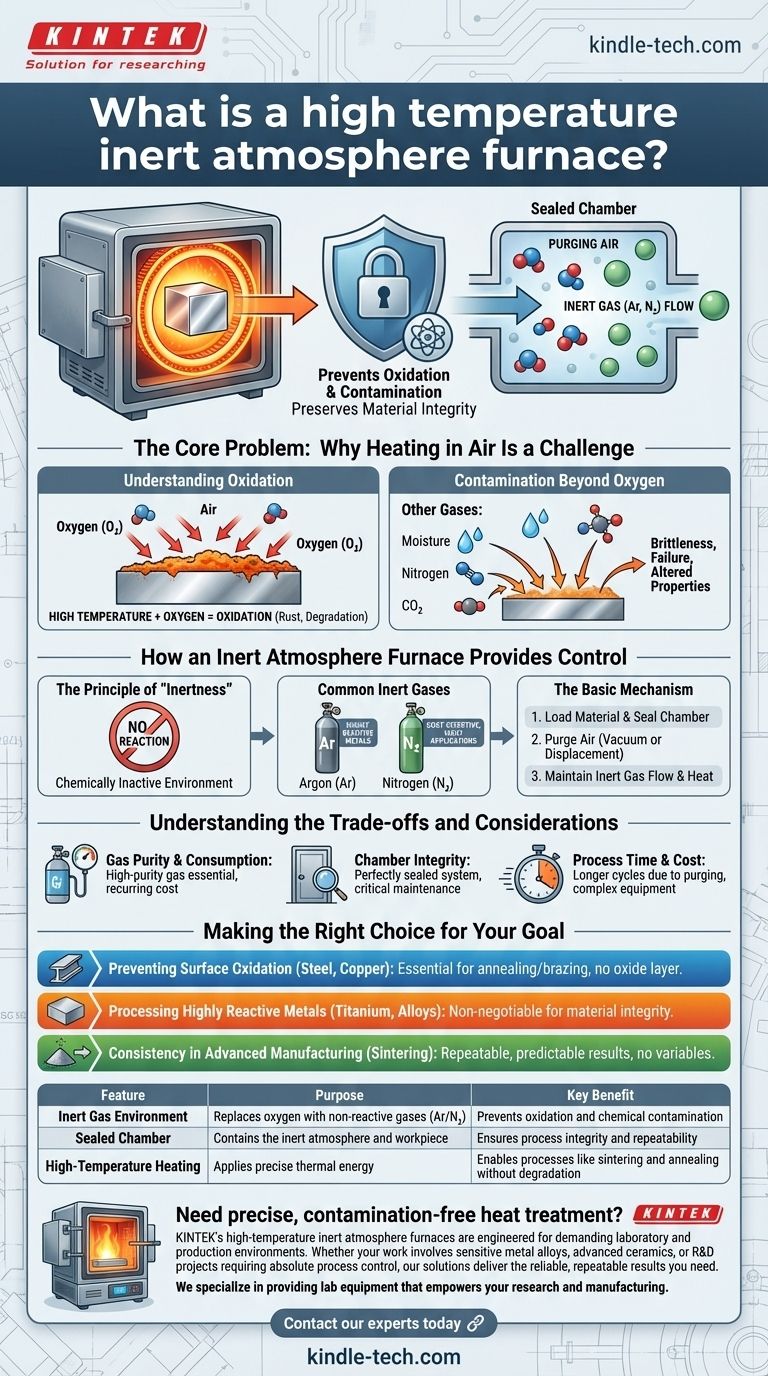

Le problème fondamental : pourquoi chauffer à l'air est un défi

Lorsque vous devez chauffer des matériaux à des centaines, voire des milliers de degrés, l'atmosphère environnante devient un facteur critique. Effectuer cela à l'air libre introduit des variables importantes, souvent destructrices.

Comprendre l'oxydation

À haute température, l'oxygène de l'air réagit agressivement avec la surface de la plupart des matériaux. Ce processus est l'oxydation.

Nous observons une version lente de cela sous forme de rouille sur le fer, mais la chaleur élevée agit comme un puissant catalyseur. Cela peut affaiblir le matériau, modifier ses propriétés électriques ou simplement ruiner son état de surface.

Contamination au-delà de l'oxygène

L'air n'est pas seulement composé d'oxygène. Il contient également de l'humidité, de l'azote, du dioxyde de carbone et d'autres oligo-éléments.

Selon le matériau et la température, ces gaz peuvent également réagir avec la pièce, entraînant une contamination, une fragilisation ou un échec dans l'obtention des propriétés matérielles souhaitées.

Comment un four à atmosphère inerte offre un contrôle

Ce type de four est spécifiquement conçu pour éliminer la variable d'une atmosphère réactive. Il donne aux opérateurs un contrôle précis sur l'environnement chimique.

Le principe de l'« inertie »

Le terme inerte signifie chimiquement inactif. Le four crée cet environnement en purgeant l'air ambiant d'une chambre scellée et en le remplaçant par un gaz qui ne réagira pas avec le matériau chauffé.

Cela empêche l'oxydation et d'autres réactions indésirables, isolant le processus aux seuls effets de la chaleur.

Gaz inertes courants

Les gaz les plus couramment utilisés sont l'Argon (Ar) et l'Azote (N₂).

L'Argon est complètement inerte et constitue le choix privilégié pour les métaux très réactifs ou les processus les plus sensibles. L'Azote est techniquement moins inerte que l'Argon, mais convient à de nombreuses applications et est souvent plus rentable.

Le mécanisme de base

Le processus implique quelques étapes clés. Premièrement, le matériau est placé à l'intérieur d'une chambre hermétiquement scellée. Deuxièmement, l'air est évacué, soit par une pompe à vide, soit par « purge » — inondation de la chambre avec le gaz inerte pour déplacer l'air plus léger.

Enfin, un flux constant et à basse pression du gaz inerte est maintenu pendant que les éléments chauffants amènent la chambre à la température cible.

Comprendre les compromis et les considérations

Bien qu'extrêmement utiles, ces fours introduisent leurs propres exigences opérationnelles et complexités par rapport à un four standard.

Pureté et consommation de gaz

L'efficacité du processus est directement liée à la pureté du gaz inerte. Même un faible pourcentage d'oxygène peut compromettre le résultat. Cela crée un coût opérationnel récurrent pour les bouteilles ou générateurs de gaz de haute pureté.

Intégrité de la chambre

L'ensemble du système repose sur le fait que la chambre est parfaitement scellée. Toute fuite, aussi petite soit-elle, permettra à l'oxygène de s'infiltrer, ce qui annulerait l'objectif de l'atmosphère inerte. Une maintenance régulière et des vérifications des joints sont essentielles.

Temps de processus et coût

La purge de l'air de la chambre prend du temps, ce qui augmente le temps de cycle global du traitement thermique. L'équipement lui-même est également plus complexe et plus coûteux qu'un four standard en raison de la nécessité de chambres scellées, de systèmes de gestion des gaz et de commandes précises.

Faire le bon choix pour votre objectif

L'utilisation d'une atmosphère inerte n'est pas seulement une caractéristique ; c'est une solution à des problèmes spécifiques de traitement des matériaux. La décision de l'utiliser doit être directement liée au résultat souhaité.

- Si votre objectif principal est d'empêcher l'oxydation de surface sur des métaux comme l'acier ou le cuivre : Une atmosphère inerte est essentielle pour le recuit ou le brasage sans créer de couche d'oxyde destructrice.

- Si votre objectif principal est de traiter des métaux très réactifs comme le titane ou certains alliages : Un environnement gazeux inerte de haute pureté est non négociable pour éviter une perte catastrophique de l'intégrité du matériau.

- Si votre objectif principal est la cohérence dans la fabrication avancée (par exemple, le frittage de poudres métalliques) : L'environnement contrôlé d'un four inerte élimine les variables atmosphériques, garantissant des résultats reproductibles et prévisibles.

En fin de compte, un four à atmosphère inerte fournit le contrôle nécessaire pour transformer les matériaux par la chaleur sans compromettre leurs propriétés fondamentales.

Tableau récapitulatif :

| Caractéristique | Objectif | Avantage clé |

|---|---|---|

| Environnement de gaz inerte | Remplace l'oxygène par des gaz non réactifs (Argon/Azote) | Prévient l'oxydation et la contamination chimique |

| Chambre scellée | Contient l'atmosphère inerte et la pièce | Assure l'intégrité du processus et la répétabilité |

| Chauffage haute température | Applique une énergie thermique précise aux matériaux | Permet des processus tels que le frittage et le recuit sans dégradation du matériau |

Besoin d'un traitement thermique précis et sans contamination ?

Les fours à atmosphère inerte haute température de KINTEK sont conçus pour les environnements de laboratoire et de production exigeants. Que votre travail implique des alliages métalliques sensibles, des céramiques avancées ou des projets de R&D nécessitant un contrôle absolu du processus, nos solutions offrent les résultats fiables et reproductibles dont vous avez besoin.

Nous nous spécialisons dans la fourniture d'équipements de laboratoire qui favorisent votre recherche et votre fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à atmosphère inerte peut résoudre vos défis spécifiques de traitement des matériaux.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quel est le rôle d'un four à atmosphère d'hydrogène dans le post-traitement des composites diamant/cuivre après dépôt de cuivre chimique?

- Pourquoi l'hydrogène gazeux est-il utilisé dans le processus de recuit ? Obtenez une finition métallique brillante et sans oxyde

- Qu'est-ce qu'une atmosphère réductrice ? Contrôler l'oxydation et réaliser des réactions chimiques spécifiques

- Quel rôle joue un appareil de chauffage protégé par un gaz inerte dans la fabrication de composites 2024Al/Gr/SiC en 2024 ?

- Quel rôle joue un four à atmosphère à haute température dans la production d'oxyde de graphène 3D ? Débloquez l'exfoliation avancée

- Quelle est la fonction principale d'un four à atmosphère à haute température dans le processus de normalisation ? Atteindre la précision.

- Comment un système de flux de gaz inerte protège-t-il le carbone composite magnétique ? Assurer le rendement et l'utilité magnétique

- Comment un four à atmosphère divisée à trois zones assure-t-il la précision ? Maîtriser l'uniformité thermique pour les essais de traction