Dans le contexte du frittage, la croissance anormale des grains est un phénomène microstructural où une petite population de grains devient exceptionnellement grande au détriment des grains plus petits environnants. Ce processus, également connu sous le nom de recristallisation secondaire ou croissance exagérée des grains (EGG), aboutit à une microstructure duplexe ou bimodale contenant quelques grains massifs incrustés dans une matrice de grains beaucoup plus fins.

Le problème fondamental de la croissance anormale des grains est sa perturbation de l'uniformité microstructurale. Alors que la croissance normale des grains est un processus lent et collectif, la croissance anormale est un effet d'emballement où quelques grains cannibalisent leurs voisins, emprisonnant souvent des défauts et dégradant gravement les propriétés mécaniques du matériau.

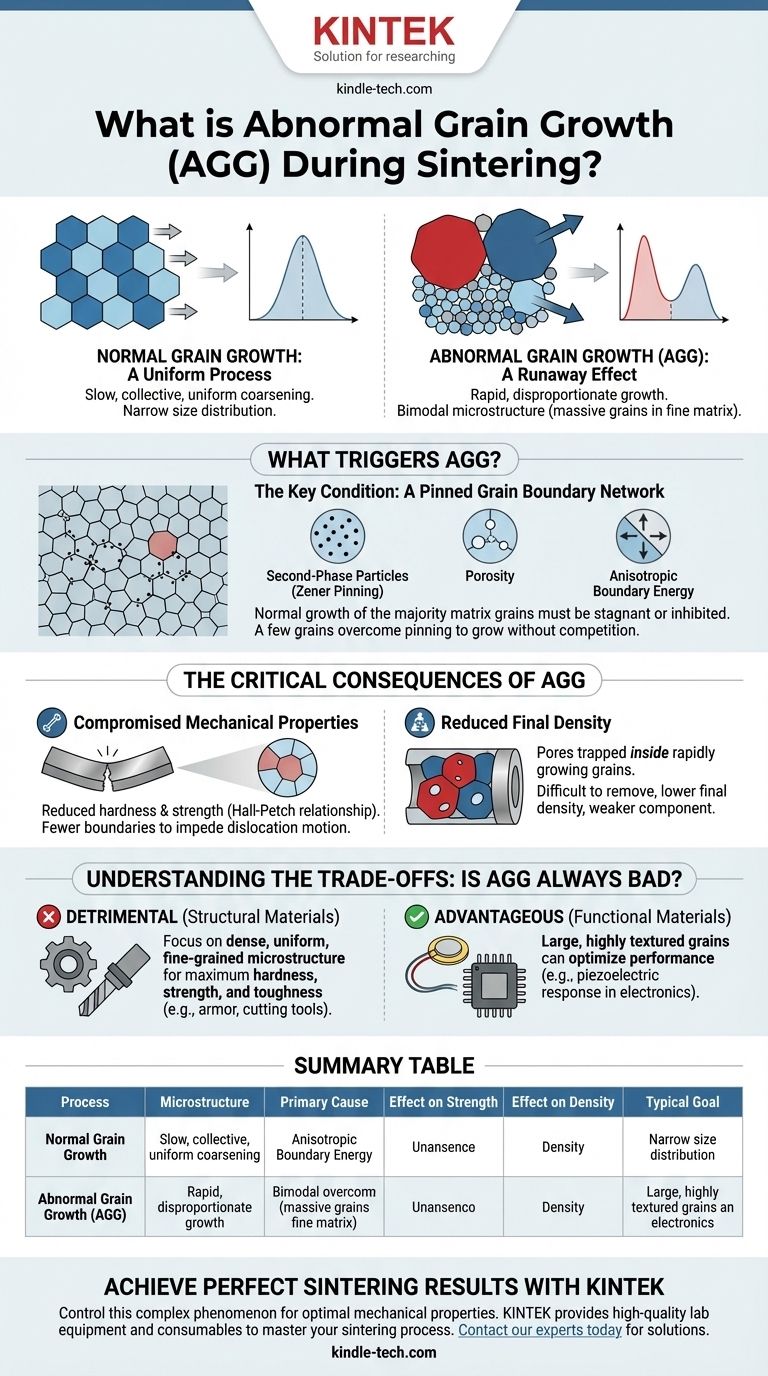

La mécanique de la croissance des grains : normale contre anormale

Pour comprendre ce qui est « anormal », nous devons d'abord définir ce qui est « normal ». Les deux processus sont motivés par la même force fondamentale : le désir du système de réduire son énergie totale en minimisant la surface de ses joints de grains à haute énergie.

Croissance normale des grains : un processus uniforme

Pendant un frittage idéal, tous les grains croissent progressivement et à un rythme relativement similaire. La taille moyenne des grains du matériau augmente, mais la distribution des tailles reste étroite et unimodale. Ce processus est activé thermiquement et se produit lorsque les atomes se déplacent à travers les joints de grains, permettant efficacement aux grains plus grands de consommer lentement les plus petits d'une manière uniforme.

Croissance anormale des grains (CAG) : un effet d'emballement

La croissance anormale des grains se produit lorsque ce processus uniforme s'interrompt. Elle se caractérise par la croissance rapide et disproportionnée d'un nombre restreint de grains. Ces grains se dilatent rapidement, consommant la matrice environnante de grains plus petits qui ont, pour une raison ou une autre, cessé de croître normalement. Le résultat est une distribution bimodale non uniforme de la taille des grains.

Qu'est-ce qui déclenche la croissance anormale des grains ?

La CAG n'est pas un événement aléatoire ; elle nécessite un ensemble spécifique de conditions. La condition principale est que la croissance normale des grains de la majorité de la « matrice » doit être stagnante ou inhibée.

La condition clé : un réseau de joints de grains épinglé

Pour que quelques grains croissent anormalement, les joints de la grande majorité des autres grains doivent être « épinglés » en place. Cette stagnation empêche le processus de grossissement normal et uniforme et crée une opportunité pour quelques grains qui surmontent cet épinglage de croître sans compétition.

Mécanismes d'épinglage courants

Plusieurs facteurs peuvent inhiber le mouvement normal des joints de grains :

- Particules de seconde phase : De minuscules particules ou impuretés peuvent exercer une force de traînée sur les joints de grains, un phénomène connu sous le nom d'épinglage de Zener.

- Porosité : Les pores, en particulier lorsqu'ils sont situés aux jonctions des joints de grains, peuvent ancrer les joints et empêcher leur mouvement.

- Énergie anisotrope des joints : Si le matériau présente une forte texture cristallographique, l'énergie et la mobilité des joints de grains peuvent varier considérablement, en bloquant certains tout en permettant à d'autres de se déplacer librement.

Lorsque l'énergie thermique de la température de frittage est suffisamment élevée pour que quelques grains se libèrent de ces points d'épinglage, ils peuvent croître rapidement dans la matrice stagnante.

Les conséquences critiques de la CAG

Pour la plupart des applications d'ingénierie, en particulier celles impliquant des composants structurels, la croissance anormale des grains est considérée comme un défaut de traitement.

Propriétés mécaniques compromises

La conséquence la plus significative est une réduction de la dureté et de la résistance. La relation de Hall-Petch stipule que la résistance d'un matériau augmente à mesure que sa taille de grain diminue. Les nombreux joints de grains dans un matériau à grains fins agissent comme des barrières au mouvement des dislocations. En créant des grains massifs, la CAG réduit considérablement la densité de ces joints bénéfiques, ramollissant et affaiblissant le matériau.

Densité finale réduite

La densification idéale se produit lorsque les pores sont attachés aux joints de grains mobiles et sont balayés hors du matériau. Lorsqu'un grain croît anormalement vite, il peut passer devant ces pores, les emprisonnant à l'intérieur du grain lui-même. Ces pores piégés sont extrêmement difficiles à éliminer, ce qui entraîne une densité finale plus faible et un composant plus faible.

Comprendre les compromis : la CAG est-elle toujours mauvaise ?

Bien que la CAG soit souvent préjudiciable, elle peut être intentionnellement induite et exploitée dans la fabrication de certains matériaux fonctionnels.

Le préjudice dans les matériaux structurels

Pour les applications où la performance mécanique est primordiale — comme dans les outils de coupe, les blindages ou les composants céramiques porteurs de charge — la croissance anormale des grains est très indésirable. L'accent est mis sur l'obtention d'une microstructure dense, uniforme et à grains fins pour maximiser la dureté, la résistance et la ténacité à la rupture.

L'avantage dans les matériaux fonctionnels

Inversement, pour certains matériaux électroniques ou magnétiques, de grands grains fortement texturés sont nécessaires pour optimiser les performances. Par exemple, dans les céramiques piézoélectriques, de grands grains avec une orientation cristallographique spécifique peuvent améliorer la réponse piézoélectrique. Dans ces cas, les ingénieurs contrôlent soigneusement le processus pour promouvoir la CAG et créer une structure souhaitée semblable à un monocristal.

Application à votre processus de frittage

Comprendre les causes et les effets de la CAG vous permet de la contrôler pour obtenir les propriétés matérielles souhaitées.

- Si votre objectif principal est de maximiser la résistance mécanique : Vous devez supprimer la CAG. Utilisez des poudres de haute pureté, contrôlez la distribution de la taille des particules et envisagez d'utiliser des dopants qui agissent comme inhibiteurs de croissance des grains pour maintenir une structure de grains fine et uniforme.

- Si vous observez une faible densité et une porosité résiduelle élevée : Enquêtez sur votre cycle de frittage. La croissance anormale des grains peut se produire tôt dans le processus, piégeant les pores à l'intérieur des grains avant que la densification complète ne soit atteinte.

- Si votre objectif est de produire un matériau aux propriétés fonctionnelles spécialisées : Vous devrez peut-être déclencher intentionnellement la CAG. Ceci peut être réalisé par des techniques telles que l'ensemencement avec de grands cristaux ou le contrôle minutieux de la chimie et de la température pour créer les conditions permettant à quelques grains de croître préférentiellement.

En fin de compte, le contrôle de la croissance des grains est un levier puissant pour adapter la microstructure finale d'un matériau et, par conséquent, ses performances pour une application spécifique.

Tableau récapitulatif :

| Aspect | Croissance normale des grains | Croissance anormale des grains (CAG) |

|---|---|---|

| Processus | Grossissement lent et uniforme | Croissance rapide et incontrôlée de quelques grains |

| Microstructure | Distribution de taille uniforme et étroite | Bimodale (quelques gros grains dans une matrice fine) |

| Cause principale | Réduction générale de l'énergie des joints de grains | Épinglage de la plupart des joints de grains, permettant à quelques-uns de se libérer |

| Effet sur la résistance | Diminution graduelle (Hall-Petch) | Réduction significative due à de très gros grains |

| Effet sur la densité | Favorise la densification (pores balayés par les joints) | Réduit la densité finale (pores piégés à l'intérieur des grains) |

| Objectif typique | Souvent souhaitable pour l'uniformité | Généralement un défaut dans les matériaux structurels |

Obtenez des résultats de frittage parfaits avec KINTEK

La croissance anormale des grains compromet-elle la résistance et la densité de vos matériaux frittés ? Le contrôle de ce phénomène complexe est essentiel pour obtenir les propriétés mécaniques exigées par votre application.

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour maîtriser votre processus de frittage. Que vous ayez besoin de fours à contrôle de température précis, de poudres de haute pureté ou de conseils d'experts sur les paramètres du processus, nous avons les solutions pour vous aider à supprimer ou à exploiter la croissance des grains pour des résultats optimaux.

Laissez-nous vous aider à optimiser votre frittage pour prévenir les défauts et améliorer les performances.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment les solutions de KINTEK peuvent apporter fiabilité et précision à votre recherche et à votre production.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires